Die technische Sauberkeit ist seit längerem ein wichtiges Kriterium innerhalb eines Fertigungsprozesses. Dies gilt vor allem bei der Herstellung von beschichteten Bauteilen, da eine mangelhafte Sauberkeit von Oberflächen häufig die Ursache für Fehler bei nachfolgenden Bearbeitungsschritten wie dem Beschichten sein kann. Zur Klärung und Abstellung der Fehlerursachen ist die Identifizierung des Störstoffes essenziell. Im Falle von organischen Bestandteilen leistet das Verfahren ToF-SIMS sehr gute Dienste, da es die organischen Moleküle bei der Analyse nicht verändert und zudem eine sehr hohe Empfindlichkeit besitzt.

1 Sauberkeit als Qualitätskriterium

Die stetig steigenden Anforderungen an die Qualität, Langlebigkeit und Funktionalität industrieller Erzeugnisse haben dazu geführt, dass Fertigungstoleranzen heute durch immer strengere Spezifikationen definiert werden. Bei technischen Produkten umfasst dieser Trend unter anderem die Sauberkeit von Oberflächen, die für Eigenschaften wie Glanz, Farbe, Benetzbarkeit und das grundsätzliche Beschichtungsverhalten von enormer Bedeutung ist. Der in diesem Zusammenhang gebräuchliche Begriff der technischen Sauberkeit hat seinen Ursprung in der Automobilbranche, die vor einigen Jahrzehnten sogenannte Restschmutzanalysen für funktionsrelevante Bauteile einführte. Aus diesen Anfängen hat sich die technische Sauberkeit rasch zu einem durch die Normen VDA-19 und ISO 16232 geregelten Verfahren entwickelt, das sich vor allem mit der Vermeidung, Beseitigung und Analytik von Partikel- und Faserverunreinigungen auf Werkstoffoberflächen beschäftigt.

Erst seit wenigen Jahren sind auch flächige Kontaminationen, sogenannte filmische Verunreinigungen, vermehrt in den Fokus gelangt, die ebenso wie Partikel die Qualität und Funktionalität von Bauteilen reduzieren oder nachfolgende Verarbeitungsschritte (z. B. Verklebungen, Beschichtungen) empfindlich stören können. Filmische Verunreinigungen entstehen beispielsweise durch Rückstände von Betriebshilfsstoffen wie Ölen, Fetten oder Kühlschmierstoffen, durch nur zum Teil entfernte Passivierungs- und Korrosionsschutzschichten oder durch Rückstände von Tensiden aus Reinigungsprozessen.

2 Analyseverfahren

Zur Kontrolle von Oberflächen auf filmische Verunreinigungen sind im produktionsnahen Umfeld neben optischen Begutachtungen auch Prüf- oder Testtinten sowie Kontaktwinkelmessungen etabliert. Diese vergleichsweise einfachen Analysemethoden liefern Hinweise auf die Benetzungseigenschaften einer Oberfläche und können damit die Einhaltung kundenspezifischer Vorgaben überprüfen und dokumentieren. Allerdings liefern diese Methoden keine genauere Information über die Ursache einer Benetzungsstörung. Zwar kann bei festgestellten Abweichungen in vielen Fällen durch einfache Optimierung bestehender Reinigungsprozeduren das Problem einer filmischen Verunreinigung dauerhaft beseitigt werden. Führt dies aber nicht zum Erfolg, ist ein weitergehender Ansatz zur gezielten Beseitigung von hartnäckigen Verschmutzungen oder unbekannten Kontaminationen notwendig. Meist handelt es sich dabei um Laboranalysen zur Identifizierung der filmischen Verunreinigung und ihres Ursprungs. Diese Untersuchungen werden häufig in Kooperation mit externen Laboren durchgeführt, die sich auf Analysen der technischen Sauberkeit oder filmischer Verunreinigungen spezialisiert haben.

Für Untersuchungen an filmischen Verunreinigungen werden meist Analysemethoden zur chemischen Charakterisierung angeboten, die auch im Bereich der Partikel- und Faseranalytik eingesetzt werden. Hierzu zählen die Gravimetrie, die Rasterelektronenmikroskopie (REM-EDX), die Gaschromatographie mit Massenspektrometrie-Kopplung (GC-MS) oder die Infrarotspektroskopie (IR). Allerdings fehlt diesen Analysemethoden entweder die Empfindlichkeit für molekulare Strukturen (REM/EDX, Gravimetrie), die Möglichkeit filmische Verunreinigungen durch Abbildungen zu lokalisieren (GC-MS, Gravimetrie) oder die Sensitivität für nur wenige Nanometer dicke organische Schichten (IR). Eine leistungsstarke Analysemethode, die alle genannten Kriterien zur Analyse von filmischen Verunreinigungen erfüllt, ist die Flugzeitsekundärionenmassenspektrometrie (engl. Time of Flight Secondary Ion Mass Spectrometry (ToF-SIMS)).

3 ToF-SIMS als leistungsfähige Methode

Beim ToF-SIMS Verfahren wird eine Probe durch Ionenbeschuss zur Emission sogenannter Sekundärionen aus der Probenoberfläche angeregt, die nachfolgend hinsichtlich ihres Verhältnisses von Masse zu Ladung (m/z) analysiert werden. Der zugrunde liegende Anregungsprozess ist dabei so sanft, dass neben Elementen auch komplette Moleküle und zugehörige organische Bruchstücke aus den obersten Schichten (Informationstiefe ca. 1 nm) der Probe emittiert werden. Die chemische Zusammensetzung der äußersten atomaren und molekularen Schichten kann daher durch ein vergleichsweise einfaches chemisches Screening (Spektren, Spektrometrie) umfassend charakterisiert und mit Empfindlichkeiten bis in den unteren ppm-Bereich (engl. ppm = parts per million) nachgewiesen werden. Dabei ist keine Vorkenntnis über die Probe oder die zu untersuchenden Zielanalyten notwendig. Moderne Analysegeräte ermöglichen zudem bildgebende Analysen (Imaging, Mapping) auf Flächen mit Kantenlängen von wenigen Mikro- bis hin zu einigen Zentimetern und die Untersuchung dickerer anorganischer oder organischer Schichten mit Dicken von bis zu einigen Mikrometern durch einen in-situ Probenabtrag (Tiefenprofilierung). Im Folgenden soll die Leistungsfähigkeit der ToF-SIMS anhand von zwei Praxisbeispielen aufgezeigt werden.

4 Identifizierung einer filmischen Verunreinigung mit ToF-SIMS

Stahloberflächen sollten nach einem Umformungsprozess und einer nachfolgenden Reinigung mit einem Lacksystem beschichtet werden. Dabei zeigte sich bei einigen Chargen ein Versagen der Lackhaftung, obwohl zuvor keine optischen Auffälligkeiten an den Metalloberflächen erkennbar waren. Seitens des Beschichters wurde daraufhin die vor der Lackierung durchgeführte Reinigungsprozedur angepasst und die Haftungseigenschaften später abgeschiedener Lackierungen mit sogenannten Gitterschnitten überprüft.

Diese Untersuchungen zeigten ein sehr uneinheitliches Bild. So wiesen einige Stahlchargen eine gute, andere hingegen eine unzureichende Lackhaftung auf. Rückstellmuster dieser Chargen wurden daher nach Durchlaufen des Reinigungsprozesses der Produktion entnommen und für eine chemische Charakterisierung der Oberflächen mit dem ToF-SIMS-Verfahren zur Verfügung gestellt, um die Ursache für die Lackenthaftungen zu klären. Bei den durchgeführten spektrometrischen Untersuchungen konnte auf allen Stahloberflächen eine filmische Verunreinigung mit einem Polysiloxan (Silikonöl, PDMS) festgestellt werden.

Abbildung 1 (links) zeigt den Ausschnitt eines Spektrums einer stark mit Polysiloxan kontaminierten Oberfläche. Vergleichbar mit einem menschlichen Fingerabdruck zeigen jedes Material und jede Kontamination charakteristische Sekundärionensignale in der ToF-SIMS. Die im Spektrum in Abbildung 1 markierten Sekundärionensignale sind dabei typisch für Polysiloxan und eindeutiger Beleg für die Anwesenheit von Polydimethylsiloxan (PDMS) auf der Oberfläche. Die semi-quantitative Auswertung dieser charakteristischen Polysiloxansignale belegt eine deutliche Korrelation des Polysiloxananteils an der Oberfläche mit den Ergebnissen der Gitterschnittprüfungen (Abb. 1, rechts).

Abb. 1: Ausschnitt eines ToF-SIMS-Spektrums einer mit einem Polysiloxan stark belegten Oberfläche (links) sowie eine semi-quantitative Bestimmung der Polysiloxanbelegung von Stahloberflächen und farbcodierte Ergebnisse einer Gitterschnittprüfung (rechts; grün: gute Haftung, orange bis rot: schlechte Haftung)

Während auf den Blechmustern mit sehr guter Lackhaftung (R. 1 und 2) nur geringe Mengen eines Polysiloxans gefunden wurden, konnte auf den Schlechtmustern A bis C Polysiloxan mit einer bis zu zwanzigfach erhöhten Konzentration nachgewiesen werden. Weitere Untersuchungen zeigten, dass die erhöhten Polysiloxanbelastungen vor allem auf Blechen eines Zulieferers auftraten und auch durch die bereits angepasste Reinigung nicht ausreichend beseitigt werden konnten.

Um vergleichbare Produktionsprobleme zukünftig zu vermeiden, wurde eine maximal zulässige Polysiloxan-Belastung der Stahlchargen spezifiziert und die ToF-SIMS als Methode zur Prüfung zufällig ausgewählter Chargen etabliert.

Dieses Beispiel zeigt eindrucksvoll, wie das ToF-SIMS-Verfahren helfen kann, filmische Verunreinigungen zu identifizieren und Produktions- und Reinigungsprozesse zu optimieren. Allerdings findet sich in vielen Fällen nicht nur eine einzige Kontamination, sondern eine komplexe Mischung von mehreren potentiell haftungsmindernden, organischen Rückständen, wie eine weitere Untersuchungen an Optikbauteilen zeigt.

5 Nachweis und Lokalisierung haftungsmindernder Substanzen auf Glas

Bei der Herstellung von optischen Filtern erfolgte vor dem Abscheiden metallischer Beschichtungen eine Reinigung der Glasoberfläche. Aus zunächst unbekannten Gründen zeigten die aufgebrachten metallischen Schichten trotz dieser Reinigung im Randbereich und punktuell auch auf der Oberfläche ein unzureichendes Haftungsverhalten zum Substrat. Daher sollte der Erfolg der Reinigung durch vergleichende ToF-SIMS-Analysen vor und nach erfolgter Reinigungsprozedur überprüft werden.

Im Rahmen dieser Restschmutzanalyse wurden auf den ungereinigten Spezialgläsern deutliche Spuren potenziell haftungsmindernder, organischer Substanzen identifiziert. Dies waren einerseits sauerstoffhaltige Kohlenwasserstoffe und Fettbestandteile in Form von Triglyceriden und andererseits stickstoffhaltige Signale eines Dimethyldialkylammoniums, das unter anderem als kationisches Tensid, Additiv in Lackformulierungen oder Antistatikum in Polyolefinen zum Einsatz kommt.

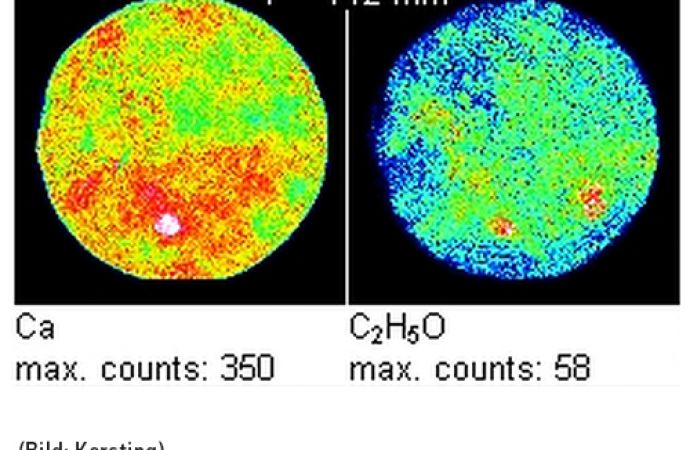

Nach der Reinigungsprozedur der Optiken, die mit einem manuellen Abwischen mit einem mit Aceton befeuchten Tuch endete, war der Anteil dieser Substanzen signifikant reduziert. Da aber weiterhin Haftungsprobleme zu beobachten waren, wurde die laterale Verteilung organischer Rückstände auf gereinigten Glasoberflächen in einem zweiten Analyseschritt bildgebend auf Gesichtsfeldern von 60 x 60 mm2 analysiert. Abbildung 2 zeigt einige der hieraus resultierenden Sekundärionenbilder (Images). Die roten Bereiche zeigen eine erhöhte Konzentration der unter den Bildern aufgeführten Stoffe. Die schwarzen und blauen Bereiche weisen auf eine niedrige Konzentration hin.

Abb. 2: ToF-SIMS-Image (Makroraster) eines optischen Filters zum Nachweis der Verteilung möglicher filmischer Verunreinigungen nach Oberflächenreinigung

Die Sekundärionenbilder belegen, dass sich nach der Reinigungsprozedur Salze eines Dodecylbenzolsulfonats, einem typischen Tensid in Waschlösungen, in den Randbereichen des optischen Filters lokal anreichern. Die ebenfalls nachgewiesenen sauerstoffhaltigen Kohlenwasserstoffe (C2H5O) zeigen hingegen eine eher gegenläufige Anreicherung in zentralen Bereichen der Optik. Zudem finden sich auch nach der Reinigung noch geringe Mengen der Triglyceride relativ gleichmäßig auf der Glasoberfläche verteilt. Die ebenfalls gezeigte Calciumverteilung repräsentiert die Oberfläche des eigentlichen Glaskörpers und zeigt damit an, an welchen Positionen die Oberfläche nahezu kontaminationsfrei vorliegt.

Ein Abgleich der Sekundärionenbilder mit dem typischen Erscheinungsbild der Schadensfälle legte den Verdacht nahe, dass vor allem das Dodecylbenzolsulfonat für die beobachteten Haftungsprobleme verantwortlich sein könnte. Bei genauerer Begutachtung der Reinigungsprozedur erwies sich insbesondere das Abwischen mit Aceton als Schwachpunkt, da die Randbereiche der Optiken offenbar nicht zuverlässig gereinigt werden konnten. Daher wurde diese Acetonreinigung durch einen effektiveren Reinigungsschritt ersetzt. Nach der Umstellung der Reinigungsprozedur war eine deutlich höhere Festigkeit der aufgebrachten Beschichtungen festzustellen.

6 Fazit

Die oben gezeigten Beispiele verdeutlichen, dass Störungen im Rahmen der Herstellung, Weiterverarbeitung oder dem Gebrauch von technischen Produkten nicht nur durch Partikel und Fasern, sondern auch durch flächige Verunreinigungen organischen oder anorganischen Ursprungs entstehen können. Diese filmischen Verunreinigungen werden bei Analysen gemäß VDA-19 und ISO 16232 nicht untersucht, da die genannten Normen diesbezüglich keine Regelungen vorsehen.

Auch die etablierten analytischen Methoden zur Überprüfung der technischen Sauberkeit, die sich zur Charakterisierung partikulärer Verunreinigungen gut eignen, sind bei der Untersuchung extrem dünner, filmischer Verunreinigungen nur von begrenztem Nutzen. Diese Lücke kann allerdings durch das ToF-SIMS-Verfahren hervorragend geschlossen werden. Die einzigartige Kombination aus hoher Oberflächensensitivität, parallelem Nachweis von Elementen und Molekülen und extremer Nachweisempfindlichkeit macht die ToF-SIMS zu einem idealen Screening-Werkzeug für die Charakterisierung filmischer Verunreinigungen auf beliebigen Oberflächen wie Glas, Kunststoff oder Metall, wobei die Geometrie der Bauteile oftmals keine Rolle spielt.