Der Oberflächentag 2019 an der ZHAW – Züricher Hochschule für angewandte Wissenschaften – in Winterthur bot in diesem Jahr einen interessanten Querschnitt durch Technologien des Korrosionsschutzes von metallischen Bauteilen. Hier spielen organische Beschichtungen eine tragende Rolle, bei denen sowohl die Vorbehandlung als auch die Art des Lacks ausschlaggebend für die Qualität sind. Weitere Verfahren sind Feuerverzinken oder thermisches Spritzen, mit dem sowohl eine große Zahl an Metallen als auch nichtmetallische Hartstoffe als Schutz aufgebracht werden können. Darüber hinaus helfen moderne Arten der Nachbehandlung, die Schutzdauer zu erhöhen.

Die ZHAW ist eine der führenden Schweizer Hochschulen für angewandte Wissenschaften. Neben Lehre, Forschung und Weiterbildung werden auch Dienstleistungen in verschiedenen Instituten angeboten. Damit unterstreicht die Hochschule die Wichtigkeit ihrer praxisnahen und wissenschaftlich fundierten Arbeitsweise. In Forschung und Entwicklung orientiert sich die Hochschule an zentralen gesellschaftlichen Herausforderungen und legt die Schwerpunkte auf Energie und gesellschaftliche Integration. Mit den Standorten in Winterthur, Zürich und Wädenswil ist die Einrichtung regional verankert und kooperiert mit einer Vielzahl an internationalen Partnern.

Das Institute of Materials and Process Engineering (IMPE) verfügt über umfassende Kompetenzen in Materialwissenschaften und Verfahrenstechnik, deren Kombination die Entwicklung von innovativen Materialien, Beschichtungen und Herstellungsverfahren sowie von Prozessen und Anlagen ermöglicht. Der Fokus der Aktivitäten der rund 45 Mitarbeitenden in Forschung und Entwicklung liegt auf den Schwerpunkten Werkstoffe, Oberflächentechnik und Verfahrensentwicklung. Dem IMPE steht eine hochmoderne Infrastruktur für Prüfung, Analytik und Charakterisierung von Materialien, Oberflächen und Beschichtungen sowie Anlagen und Apparate für Verfahrens- und Prozesstechnik zur Verfügung.

Das IMPE

Prof. Dr. Amrein, Leiter des Institute of Materials and Process Engineering (IMPE) an der ZHAW, konnte etwa 50 Teilnehmer zum 9. Winterthurer Oberflächentag 2019 begrüßen. Die Züricher Hochschule für angewandte Wissenschaften in Winterthur ist aus dem bereits 1874 gegründeten und damit ältesten Technikum der Schweiz hervorgegangen. Innerhalb dieser Lehr- und Forschungseinrichtung ist das Institute of Materials and Process Engineering (IMPE) angesiedelt. Das IMPE verfügt über die Forschungsschwerpunkte:

- Werkstoffe: gebündelte Kompetenz von klassischen Werkstoffen bis zu Verbundwerkstoffen und weiteren Hightech-Materialien unter einem Dach

- Oberflächentechnik: Schnittstellen zwischen Werkstoffen und ihrer Umwelt sowie Beschichtungen, funktionelle Oberflächen und Klebstofftechnologie

- Verfahrensentwicklung: Entwicklung funktioneller Materialien für die Verfahrenstechnik und Verfahrensentwicklung zur Herstellung von neuen Materialien sowie die Umwelttechnik

Korrosion und Korrosionsschutz

Die Reihe der Fachvorträge eröffnete Christoph Scherrer, Labor für Metallische Materialen IMPE, mit einer detaillierten Betrachtung der Korrosionsvorgänge sowie der Möglichkeiten zum Schutz von Werkstoffen und Bauteilen vor korrosiver Schädigung. Als Ursachen für Schäden treten in der Praxis vor allem mechanische und korrosive Belastungen in Zusammenspiel mit chemischen und tribologischen Angriffen auf. Unterschiede bestehen in der Auswirkung der mechanischen und korrosiven Belastungen: Mechanische Belastungen wirken auf den gesamten Bauteilquerschnitt, während korrosive auf die Oberfläche wirken. Besonders sichtbar sind korrosive Angriffe durch oberflächliche Verfärbungen, die im Falle von Eisenwerkstoffen bräunlich sind und im Fall von Kupfer zum Beispiel grün oder schwarz ausfallen. Volkswirtschaftliche Bedeutung hat Korrosion durch entstehende Verluste in der Größenordnung von etwa vier Prozent des Bruttosozialprodukts. Technische Bedeutung erlangen Korrosionsschäden durch den Ausfall von Anlagen und Maschinen.

Korrosionssysteme unterliegen einer großen Zahl an Einflussgrößen (Bild: Scherrer)

Definiert ist Korrosion durch einen Angriff in Form einer Reaktion mit der Umgebung, der zur Eigenschaftsänderung des Werkstoffs führt. Dabei ist zu berücksichtigen, dass Korrosion eine Systemeigenschaft ist. Die Korrosion wird durch die Eigenschaften des Werkstoffs (Zusammensetzung, Fertigungsverfahren, Gestalt, Spannungen) sowie das Umgebungsmedium und das Beanspruchungskollektiv beeinflusst. Bei Metallen steht die elektrochemische Korrosion im Mittelpunkt, wobei wässrige Medien und deren Zusammensetzung über die Art des Angriffs entscheiden.

Eine weitere Erscheinungsform ist der Angriff in heißen Gasen, die beispielsweise je nach Art des Metalls eine Deckschichtbildung ergeben. Bei der physikalisch induzierten Korrosion ist Wasserstoff im Werkstoff. Weitere Charakterisierungen richten sich auf die Art des Korrosionsangriffs. Hier ist vor allem die Lochkorrosion als wichtige Angriffsform bei passivierbaren Werkstoffen zu nennen. Bei Kontakten unterschiedlicher Werkstoffe tritt häufig Kontaktkorrosion auf, die zu erheblichen mechanischen Schwächungen führen kann. Relativ ähnlich der Kontaktkorrosion ist die selektive Korrosion beispielsweise in Form der Korngrenzenkorrosion. Bei Spaltkorrosion findet der Angriff eines Metalls bei Kontakt auch mit einem nichtmetallischen Werkstoff statt, wobei das Auftreten von Korrosionsmedium in einem Spalt erfolgt.

Häufig spielt die geometrische Gestalt einer Oberfläche durch mechanische Bearbeitung eine Rolle, die sowohl das Aufkonzentrieren von Schadstoffen bewirken, aber auch Gefügeformen hinterlassen kann, die bevorzugt korrosiv angegriffen werden können. Gezielt eingestellte Bearbeitungen von Werkstoffen wie Schleifen und Polieren können im Gegensatz dazu die Korrosionsneigung reduzieren. Auf jeden Fall ist es wichtig, die Einsatzbedingungen eines Bauteils vor dessen Herstellung genau abzuklären. Dabei ist darauf zu achten, dass Verallgemeinerungen im Zusammenhang mit Korrosion kaum möglich sind. Insbesondere bei der Aufbringung von Schutzbeschichtungen spielen beispielsweise geeignete Vor- und Nachbehandlungen eine wichtige Rolle. Es ist im Prinzip unerlässlich, für jede neue Anwendung das gesamte Wirksystem für Korrosion zu betrachten und zu bewerten.

Zur Auswahl eines geeigneten Werkstoffsystems empfiehlt der Vortragende korrelative Untersuchungsmethoden, bei der stark auf die jeweiligen Beanspruchungen beispielsweise in Bezug auf die Eigenheiten Werkstoff, Oberflächenausführung und Einwirkung durch Chemie, Temperatur oder mechanische Belastung Rücksicht genommen wird.

Smart Coatings

Bei den von Prof. Dr. Martin Winkler, Labor für Polymere Beschichtungen IMPE, in den Fokus gerückten Smart Coatings handelt es sich um funktionelle Oberflächen, die Beschädigungen rückgängig machen oder zumindest Folgeschädigungen abmindern. Ein Beispiel dafür ist die Aufbringung einer organischen Beschichtung, die als Ersatz für die klassische Chromatierung fungiert, ohne jedoch die Nachteile zur Freisetzung der ungewünschten Chromate zu besitzen. Dabei wird mit Smart Coatings zugleich angestrebt, den Oberflächen zusätzliche Eigenschaften zu verleihen.

Derartige Schichten sollten auf jeden Fall die Eigenschaft aufweisen, die Oberfläche nach einer Beschädigung wieder in den passiven Zustand zu versetzen, also selbstheilend sein. Ansätze dazu bestehen im Einbau von eingekapselten Inhibitoren oder organischen Stoffen, die beispielsweise unter Temperatureinfluss fließen können. Dazu zeigte der Vortragende entsprechende Zusammensetzungen wie sie vor einigen Jahren entwickelt worden waren. Solche Systeme waren im ersten Ansatz relativ komplex aus mehreren Komponenten aufgebaut.

Am Beispiel eines kommerziellen Systems zeigt sich die Wirkung von mehrstufigen Schutzsystemen bei Einwirkung von Salzwasser über einen Zeitraum von 120 Stunden (Bild: Winkler)

Neuere Technologien gehen zu einfacheren Schichtsystemen, bei denen beispielsweise das allgegenwärtige Wasser als Reaktionsmittel genutzt wird. Noch in der akademischen Forschung ist der Einsatz von Graphen, das eigenständig in Flüssigkeiten geschlossene kugelförmige Phasen bilden kann, in die wiederum Stoffe eingeschlossen werden. Die Kugeln besitzen Abmessungen im Nanometerbereich. Solche Nanokugeln können beispielsweise in Lacke integriert werden. Bei Beschädigung der Nanokugeln wird eine Selbstheilung ausgelöst. Voraussetzungen für das Funktionieren solcher Systeme sind einmal eine relativ hohe mechanische Stabilität der Kapselwände, die Beibehaltung der Funktionsfähigkeit der Inhaltsstoffe und die Möglichkeit, bei Bedarf die Kapseln durch eine bestimmte Aktion bei Beschädigung der Oberfläche zu öffnen und die Aktivierung des Selbstheilungsprozesses in Gang zu bringen. Als Inhaltsstoffe für Verkapselungen bieten sich unter anderem Korrosionsinhibitoren an, die in großer Vielfalt für die unterschiedlichsten Belastungssysteme verfügbar sind und kontinuierlich entwickelt werden.

Als positive Reaktionsstoffe haben sich zum Beispiel Lithiumverbindungen zum Schutz von Aluminium bewährt. Dabei entstehen spezielle Aluminiumschutzschichten, die ein ähnliches Verhalten wie Aluminiumoxid aufweisen. Gute Wirkungen werden auch mit Stoffen erzielt, die beispielsweise schädliche Chloride binden und damit deren Korrosionswirkung verhindern. Neuere Entwicklungen richten sich auf die gezielte Öffnung von Containern beispielsweise durch eine Änderung des Säuregrads eines Mediums oder bei Einwirkung von schädigenden Stoffen wie zum Beispiel Chlorid. Weitere Ansätze richten sich darauf, unterschiedliche Systeme beziehungsweise deren besondere Vorteile miteinander zu kombinieren.

Weitere interessante Entwicklungen zur Erzielung einer Selbstheilung richten sich darauf, polymere Schichten durch einen äußeren Einfluss so zu aktivieren, dass sie reaktionsfähig werden. Hier werden Selbstheilungsprozesse häufig durch Energiezufuhr (Wärme) ausgelöst. Sehr gute Wirkungen wurden unter anderem durch die Zugabe von PA6-Ketten in organische Schichten erzeugt, die einen vollständigen Verschluss einer Beschädigung bewirken. Des Weiteren wird daran gearbeitet, die Selbstheilung über mehrere Teilschritte erfolgen zu lassen, wodurch zwar zunehmend komplexere Systeme entstehen, die Schutzwirkung aber stetig erhöht werden kann.

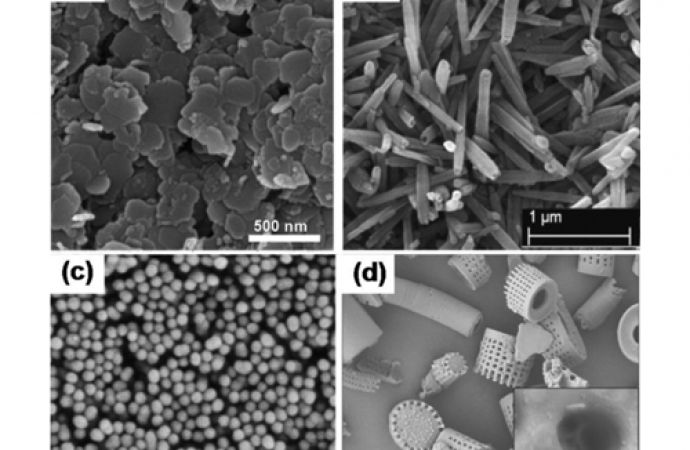

Die wichtigsten Container für Korrosionsinhibitoren: LDH (a), Halloyisit (b), Mesoporöses Silica mit höchster Beladungskapazität (c) und Kieselgur (d) (Bild: Winkler)

Korrosionsschutzgrundierung

Für die Beschichtung mit organischen Schichten spielen Grundierungen mit Zinkpigmenten eine wichtige Rolle, mit denen sich Dr. Martin Wanner, Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, befasst. Bisher wurden vor allem Primer mit hohem Zinkgehalt von bis zu 85 % Zink eingesetzt, die eine hohe Korrosionsbeständigkeit aufweisen. Da Zinkoxidationsprodukte für viele Wasserorganismen schädlich sind und Primer mit hohem Zinkgehalt empfindlich auf die Vorbehandlung reagieren, werden Vorbehandlungssysteme mit geringerem Zinkgehalt angestrebt. Die Reduzierung des Zinkgehalts bei bestehenden Systemen führt allerdings nicht unbedingt zu einer akzeptablen Beständigkeit. Hier müssen entsprechende Modifikationen bei den Systemen durchgeführt werden.

Zu diesem Zweck wurden unter anderem die Form und Größe der Zinkpigmente sowie Füllstoffe variiert. Zur Charakterisierung der Beschichtungen wurden die Korrosionsströme und Korrosionspotentiale herangezogen. Beispielsweise können die Pigmente durch die Zugabe von Magnesium ergänzt beziehungsweise modifiziert werden. Die dadurch erzielte Reduzierung des Zinkgehalts auf etwa 30 % führt dazu, dass die einzelnen Pigmente isoliert im Bindemittel vorliegen und damit die Leitfähigkeit der Grundierung stark sinkt.

Positiv wirkt sich die Zugabe von Zinn zum Zinkpigment aus. In den ersten Tests wurden die besten Ergebnisse durch Zugabe von Graphen erzielt, da die Leitfähigkeit der Grundierung deutlich erhöht wird und damit der kathodische Korrosionsschutz am besten wirken kann. Die Wirkung ist hier vor allem von den erreichbaren Potenzialwerten abhängig, die sinnvollerweise unter -0,7 V (gegen Kalomel gemessen) liegen sollten.

Für die Prüfung solcher Beschichtungen ist eine thermozyklische Belastungsform – beispielsweise in einem Temperaturintervall zwischen -10 °C und 40 °C – sinnvoll, da hiermit die Neigung zum Reißen der Beschichtungen aufgrund von Ausdehnungseffekten untersucht werden kann. Damit lässt sich beispielsweise auch eine Aussage zu Alterungseffekten gewinnen.

Wirkungsmechanismus von Zinkprimern bei Betrachtung des Korrosionspotenzials (Bild: Wanner)

Bei den gewählten Prüfsystemen hat es sich gezeigt, dass der Kennwert tbp (Übergangsphase des Potenzials zwischen kathodischem Korrosionsschutz und Barrierephase) sehr gut das Verhalten der Außenprüfung auf Helgoland wiederspiegelt. Dadurch kann mit dem Verfahren der Zeitaufwand für die Prüfung von Korrosionsangriffen deutlich reduziert werden.

Ein weiteres Kriterium ist die Reversibilität der Wasseraufnahme (WAR). Dieser Kennwert ist ein Maß für die Eigenschaft der Beschichtung zur Wasseraufnahme und anschließenden Wasserabgabe; er liefert einen Anhaltspunkt für die Degradation eines Beschichtungssystems. Dafür wird die Kapazität einer Oberfläche bestimmt, wodurch sehr kurze Messzeiten realisierbar sind. Bei guten Beschichtungen ist dieser Wert sehr konstant, wogegen schlechte Beschichtungen einen triftenden Wert aufweisen.

WAR-Detektion bei pigmentmodifizierten Zinkprimern (Bild: Wanner)

Autophoretische Tauchlackierung

Organische Beschichtungen können aufgrund von Wassermolekülen, welche durch die Schicht zur darunter liegenden Metallschicht diffundieren, an der Grenzfläche zwischen Substrat und Beschichtung zu Korrosion führen. Dieses Verhalten wurde von Tobias Krawczyk und Kollegen, Hochschule Niederrhein, ILOC Institut für Lacke und Oberflächenchemie, bei autokatalytischen Tauchlackierungen untersucht. Autokatalytische Tauchlackierungen lassen sich nur auf Eisenwerkstoffen aufbringen, da sich auflösendes Eisen den Strom für die Lackreaktion liefern muss. Vorteil des Lackverfahrens ist nach Aussage von Tobias Krawczyk, dass auch stark strukturierte Teile vollständig beschichtbar sind, soweit es sich um eisenhaltige Komponenten der Teile handelt. Allerdings ist die Lackschicht sehr unansehnlich, so dass nur nicht-dekorative Teile beschichtet werden.

Prozess der autokatalytischen Tauchlackierung (Bild: Krawczyk)

Zur Bewertung der Lackschicht wurden Impedanzspektroskopie und IR-Technik eingesetzt. Diese Verfahren erlauben auch Aussagen zur variierenden Gehalten an Pigmenten. Die Impedanzspektroskopie ist in der Lage, Fehler in der Beschichtung erkennbar zu machen. Aus diesem Grund ist es erforderlich, eine hohe Zahl an Messungen durchzuführen und alle Messungen mit fehlerhaften Schichten auszusortieren. Die durchgeführten Untersuchungen zeigen, dass Epoxy-Systeme eine bessere Beständigkeit gegen eindringendes Wasser mit gelösten Salzen haben, als Acrylat-Systeme, wobei das günstigere Verhalten auf den Einfluss der Pigmente zurückgeführt wird.

Feuerverzinken - Betrachtung der Korrosionsschutzsysteme

Ferdi Rickenbacher, Kontra Korrosion Rickenbacher GmbH, vollzog den Wechsel von der akademischen Beschreibung der Korrosion zu deren praktischen Auswirkungen in der Realität. Dazu ging er als erstes Beispiel auf Signalbrücken über die Schweizer Nationalstraßen ein. Diese Stahlteile werden gemäß den Vorgaben des Bundesamt für Straßenbau ASTRA (Schweiz) feuerverzinkt und lackiert; es werden also Duplexbeschichtungen aufgebracht. Bei diesen Beschichtungen mit Einsatz im Bauwesen wird von einer Nutzungsdauer von 50 Jahren für den Stahlbau und 25 Jahren für den Korrosionsschutz ausgegangen.

Signalbrücke auf den Nationalstraßen der Schweiz (Bild: Rickenbacher)

Um das Verhalten der Bauwerke mit Beschichtungen genauer zu beschreiben, wurden vom Vortragenden die Begriffe Korrosionserscheinung, -schaden und -versagen näher beleuchtet. Darüber hinaus ging er mit Bezug auf Korrosion auf die Funktionsbeeinträchtigung oder Nutzungsdauer ein. Gemäß ISO 8044 bezieht sich Korrosion immer auf den Angriff von Metallen. Wie er betonte, müssen Generalisierungen im Bereich Korrosionsschutz nach Möglichkeit vermieden werden; es ist also empfehlenswert, jeden Einsatzbereich beispielsweise im Hinblick auf das Mikroklima und die daraus folgenden Einflussgrößen detailliert zu betrachten. Wichtig ist die Bewertung des Beanspruchungskollektivs sowie die Belastung der Werkstoffe. Dafür zeigte er einige Beispiel mit ungeeigneten Werkstoffkombinationen.

Begrifflichkeiten zu den Zerstörungsprozessen an Beschichtungen in Abhängigkeit der Zeit (Bild: Rickenbacher)

Daneben spielt auch die Art der Beschichtung eine Rolle, wie beispielsweise an einem Gerüst für eine Verkehrshinweisschild zu erkennen ist; hier kann bei Einsatz von ungeeignetem Lack eine Lackzerstörung durch UV-Licht auftreten. Bei Lacken machen sich häufig auch mangelhafte Vorbehandlungen vor dem Lackieren bemerkbar, indem Blasen entstehen, die unter Umständen aufplatzen und dann zu erheblicher lokaler Korrosion führen können. Ein weiterer kritischer Punkt ist das Vorhandensein von Spalten, die Korrosion verursachen. Schließlich sind in vielen Fällen fehlerhafte Prüfungen der Lackdicken bei der Herstellung festzustellen, indem die Rauheiten der Substrate bei der Messung unberücksichtigt bleiben.

In ungünstigen Fällen kann durch den bei der Korrosion entstehenden Wasserstoff eine Wasserstoffversprödung an hochfestem Stahl auftreten. Oftmals wird eine Reihe von Fehlern durch die Konstruktion aufgrund fehlerhafter Werkstoffkombinationen verursacht sowie durch ungeeignete oder fehlende Vorbereitungen vor dem Beschichten.

Aufgetretene Korrosionsschäden an Signalträgern in Tunneln (oben), Kontaktflächen (Mitte) oder porösen Grundmaterialien (unten) (Bild: Rickenbacher)

Neue Korrosionsschutzkonzepte

Wie Dr.-Ing. Mirdash Bakalli, Sika Schweiz AG, eingangs betonte, lassen sich etwa 50 % bis 70 % der Kosten, die durch Korrosion entstehen, durch Anwendung der heutigen Kenntnisse zum Korrosionsschutz vermeiden. Darüber hinaus wies er darauf hin, dass Korrosion im Prinzip nicht vermeidbar ist, sondern nur zeitlich verzögert werden kann. Nach seiner Meinung ist der größte Teil korrosiver Schädigungen auf fehlerhaft ausgeführten Korrosionsschutz zurückzuführen. Darüber hinaus sind einige der als neu angebotenen Schutzsysteme altgediente, die lediglich als neue verkauft werden oder geringfügig modifiziert wurden.

Marktvoraussetzungen im Korrosionsschutz (Bild: Bakalli)

Wichtiges Element des Korrosionsschutzes ist eine optimale Beschichtung. Hierbei muss vor allem auf eine gute Haftung der Beschichtung auf dem Grundwerkstoff geachtet werden, neben einer guten Barriereeigenschaft der Beschichtung selbst. Organische Beschichtungen selbst sind lösemittelhaltig, lösemittelfrei oder aus zwei Komponenten aufgebaut. Die Beschichtungen bestehen aus Pigmenten, Füllstoff, Bindemittel und Additiven. Für den schweren Korrosionsschutz kommen in der Regel mehrschichtige Aufbauten zum Einsatz, die eine lange Schutzdauer von bis zu 25 Jahren aufweisen können. Ein guter Korrosionsschutz erfüllt Aufgaben wie kathodischer Schutz, Versiegeln und Verstopfen von Poren, Barriere oder gute Haftung zum Substrat. Besondere Aufgaben erfüllen Aktivpigmente wie Zinkstaub.

Die Strategien zum Schutz gegen Korrosion haben sich nach Ansicht des Vortragenden in den letzten Jahren nicht verändert, allerdings werden die Strategien neu umgesetzt. Dazu gehören Effekte wie Selbstheilung, Nanotraps, Inhibitorzusätze, Selbstreinigung oder Substitution von Chromaten.

Die Ausführung einer Korrosionsschutzbeschichtung ist der Kompromiss aus unterschiedlichen Interessen der Teilnehmer zu Herstellung und Einsatz des Schutzsystems: Auftraggeber des Korrosionsschutzes, Beschichter sowie Hersteller des Beschichtungsmaterials. Daraus ergeben sich dann Lösungen wie die Reduzierung des Lösemitteleinsatzes, gute Applikationsform oder emissionsarme Beschichtung, aber auch schnelle Marktumsetzung neuer Beschichtungen oder Erfüllung der REACh-Vorschriften.

Haftungsmechanismen für organische Beschichtungen auf metalischen Substraten (Bild: Bakalli)

Einige der als neue Trends geführten Systeme erfüllen nicht den engen Anspruch nach Neuheit. Neu sind nach Ansicht des Vortragenden beispielsweise Systeme, die bei niedrigen Temperaturen härten oder einen reduzierten Lösemittelanteil aufweisen; ebenso der Einsatz von Systemen auf wässriger Basis oder mit reduzierten Schichtdicken.

Ein wichtiger Teil eines wirksamen Schutzsystems ist die Sicherstellung der Haftung der Beschichtung auf dem Substrat. Dies wird erreicht durch die Entfernung von Verschmutzungen, die Aktivierung der Substratoberfläche, Störstellenfreiheit oder eine hohe Benetzungsfähigkeit. Überwacht werden kann die wichtige Benetzungsfähigkeit durch Ermittlung des Kontaktwinkels oder Angabe von Kenngrößen wie Oberflächenspannung oder Oberflächenenergie. Relevant dafür sind die polaren und unpolaren Anteile der Oberflächen beziehungsweise Schichtsysteme.

Thermisches Spritzen

Im letzten Vortrag der sehr interessanten Tagung rund um den Korrosionsschutz lenkte Dr. Stephan Siegmann, Nova Swiss, den Blick auf die Beschichtung mittels thermischem Spritzen. Das 1921 gegründete Unternehmen Nova Werke AG zählt zu den ältesten Anwendern des thermischen Spritzens, das mit dem Schoopen (benannt nach einem der Pioniere Schoop und 1909 zum Patent angemeldet) eine der ersten großtechnischen Anwendungen fand.

Gliederung der Verfahren zum thermischen Spritzen nach verwendeten Energieträgern gemäß EN ISO 14917 (Bild: Siegmann)

Angriffsarten bei thermisch gespritzten Korrosionsschutzschichten (Bild: Siegmann)

Neben dem ursprünlichen Schoopen und Lichtbogenspritzen stehen heute eine ganze Reihe von unterschiedlichen Varianten zur Verfügung. Hier spielen vor allem die Verfahren, bei denen hohe kinetische Energien, Plasmen oder Lichtbögen zum Einsatz kommen, eine Rolle. Die Verfahren sowie die Anforderungen sind in den Normen EN ISO 12944-1 bis 12944-9 zusammengefasst. Mit den beständigsten Verfahren lassen sich Schutzdauern bis zu 25 Jahren gewährleisten. Zur Herstellung eines aktiven Korrosionsschutzes kommen Aluminium und Zink zum Einsatz, wogegen passiver Korrosionsschutz durch Speziallegierungen oder Hartstoffe erfüllt wird, der die Angriffsmedien vom Metall trennt.

Charakterisierungen von Spritzschichten erfolgen beispielsweise durch Elementverteilung, Porosität, Haftung oder Eigenspannungen. Das Aussehen von Schichten im Querschliff zeigte der Vortragende unter anderem an Nickel-Chrom-Schichten, hergestellt mit unterschiedlichen Spritzvarianten. Die korrosiven Angriffe bei thermischen Spritzschichten können beispielsweise an Partikelgrenzen oder Rissen aufgrund von Eigenspannungen erfolgen. Beschrieben werden Spritzprozesse und Werkstoffe beispielsweise in EN ISO 2063. Glatte Schichten werden durch Aufspritzen von selbstfließenden Legierungen erzielt; es entstehen also sehr glatte Schichten, zum Beispiel für Bügeleisen. Je nach Einsatz werden zusätzlich Versiegelungen und Decklacke aufgebracht.