Das Reibverhalten von Dichtelastomeren im Kontakt mit funktionalen Schichten hängt stark von der Charakteristik der jeweils eingesetzten Beschichtung ab. Im Trockenlauf treten die niedrigsten Reibwerte gegen passende Schichten oder auch geeignet strukturierte Oberflächen auf. Galvanische, autokatalytische und Dünnschichten eignen sich zur Reduzierung der Reibung, allerdings müssen Anforderungsfaktoren wie Abrasionsbeständigkeit und thermische Stabilität beziehungsweise Korrosionsstabilität für die konkrete Schichtauswahl mit berücksichtigt werden. Beste Ergebnisse unter den gewählten Versuchsbedingungen im Hinblick auf Reibung besitzen strukturierte Chrom- und DLC-Schichten.

1 Hintergrund

In industriellen technischen Anwendungen ist es das Ziel, Energieverluste so gering wie möglich zu halten, indem die Reibung minimiert wird. Der Vorgang der Reibung ist allerdings so komplex, dass er bis heute oft nicht komplett erforscht und verstanden wurde. Schätzungen gehen davon aus, dass dieses Wissensdefizit wirtschaftliche Verluste in der Größenordnung von etwa 0,5 % des Bruttonationalprodukts (BNE) der führenden Industrienationen zur Folge hat [1].

Die Verwendung von Elastomerdichtungen dient zur Einschränkung oder Verhinderung von Medien-Stoff-Transport zwischen zwei Räumen mit verschiedenen Funktionen. Die hier eingesetzten Medien sind meist Gase oder flüssige beziehungweise pastöse Medien. Die Oberflächen der betroffenen angrenzenden Bauteile sind dabei oft beschichtet, um gezielt das systemische Verhalten, wie Korrosion, Reibung und Verschleiß, der betroffenen Oberflächen zu verbessern. Solche funktionalen Schichten werden galvanisch oder autokatalytisch, mit Vakuumverfahren oder mit technologiehybriden Verfahren aufgebracht. Die Dichtung trifft deshalb also auf werkstofflich sehr unterschiedliche Oberflächen, was sich auch auf das entsprechende Reib- und Verschleißverhalten der Dichtungen auswirkt [2]. Für viele Anwendungen ist die Kenntnis der entsprechenden tribologischen Kennwerte überaus wichtig [3]. Diese Untersuchung betrachtet das Reibverhalten eines Dichtelastomers gegen verschiedene Beschichtungen und versucht, diese zu charakterisieren.

2 Kennwerte für Reibung

Reibung wird grundsätzlich durch den Zusammenhang gemäß Gleichung <1> beschrieben:

μ = Fr/Fn<1>

mit µ – Reibwert

Fr – Reibkraft

Fn – Normalkraft

Für einen Metall-Elastomer-Kontakt gilt wegen des elastischen Verhaltens der Paarung und der daraus folgenden Abhängigkeit der Reibkraftabhängigkeit von der Normalkraft allerdings ein leicht angepasster Zusammenhang gemäß Gleichung <2> [4]:

μ = Fr/Fnb<2>

mit b – von der Elastizität der Materialpaarung abhängiger Faktor

Die vorliegende Studie wurde deshalb mit konstanter Normalkraft und nur einem Elastomer durchgeführt. Damit ist die Vergleichbarkeit in Bezug auf die unterschiedlichen Schichtsysteme gegeben.

3 Untersuchungen zur Reibung

Als Testsystem wurde ein einfaches Block-Zylinder-System gewählt, bei dem ein statisch gelagerter Zylinder mit dem Dichtring unter definierter und konstanter Last auf einen sich drehenden Zylinder kontaktiert wird (Abb. 1). Die Gleitgeschwindigkeit im Kontakt lag bei 0.11 m/s und die Testzeit bei 60 s. Die Linienlast auf der Dichtung im mechanischen Gleitkontakt lag bei etwa 4 N/mm. Das System wurde bei Raumtemperatur und trocken, das heißt ohne Zwischenstoff, betrieben. Aufgenommen wurden die Reibwertverläufe der verschiedenen Oberflächenkombinationen. Zusätzlich sind Aussagen über die sich entwickelnden Verschleißmechanismen möglich.

Abb. 1: Tribologischer Test für Dichtringe

Es ist bekannt, dass sich die Haftreibung einer viskoelastischen Paarung zeitlich verändert. Deshalb wurde der Versuchsstart durch Aufsetzen auf rotierende Proben durchgeführt, um eben diese Haftreibeffekte zu vermeiden.

Es wurden vorrangig die Reibeffekte betrachtet, auch wenn Adhäsions- und Verschleißeffekte einen Einfluss haben. Verschleißraten wurden nicht quantifiziert. Vielmehr wurde phänomenologisch der Verlauf der Reibung über die Testzeit betrachtet, der bei diesem Versuchsaufbau durch die Entstehung von Verschleißpartikeln und Anhaftungen entsteht. Es wurden der Startreibwert beziehungsweise der Reibwert nach 60 s aufgenommen.

Die Ergebnisse aus dem betrachteten Bewegungssystem sind nicht allgemeingültig für alle möglichen Dichtungssituationen. Das tribologische System ist durch eine einsinnige Bewegung mit durchschnittlicher Gleitgeschwindigkeit gekennzeichnet, was für viele Lager beziehungsweise lineare Bewegungen mit langer Amplitude im trockenen Kontakt sinnvoll sein dürfte.

4 Beschichtungswerkstoffe

Als gängige Beschichtungen wurden für diese Arbeit galvanisch abgeschiedenes, funktionelles Chrom (Hartchrom), chemisch abgeschiedenes Nickel mit und ohne eingelagerte Dispersionsstoffe sowie unterschiedliche Kombinationen an PVD- und PACVD-Schichten gewählt.

4.1 Galvanische Schichten

Das galvanisch aufgebrachte Hartchrom (funktionelle Chromschicht) ist nach wie vor wegen ihrer guten Verschleiß- und Reibeigenschaften sowie einer kostengünstigen Herstellung weit verbreitet und schwer ersetzbar (Abb. 2).

Cr-Boost (Markenbezeichnung der De Martin AG) ist eine galvanische Schicht mit einer speziellen feinen Kugelstruktur (Abb. 3). Diese hat ein besonderes tribologisches Verhalten der Paarung zur Folge. Deshalb wurde diese Schicht hier mit betrachtet.

Abb. 2: Hartchromoberfläche mit der üblichen Rissstruktur der Oberfläche

Abb. 3: Oberfläche der Cr-Boost-Beschichtung

4.2 Autokatalytische Schichten

Chemisch abgeschiedenes Nickel (engl.: electroless Nickel) ist eine sehr weit verbreitete, autokatalytisch aufgebrachte Beschichtung, die auch für geometrisch komplexe Bauteile sehr gut geeignet ist. Diese Beschichtung weist eine ausgewogene Kombination aus Korrosions- und Verschleißschutz bei relativ günstigen Verfahrenseigenschaften auf.

Chemisch abgeschiedene Dispersionsschichten aus Nickel mit eingelagertem PTFE eignen sich als Schutzschicht in dynamischen Anwendungen und schützen die Reibpartner vor Adhäsivverschleiß. In dieser Ausführung wirken die PTFE-Partikel wie ein Trockenschmierstoff (Abb. 4).

Abb. 4: Chemisch abgeschiedene Nickel/PTFE-Dispersionsschicht im Querschliff

4.3 PVD/PACVD-Schichten

DLC LF (Diamond like carbon, diamantartiger Kohlenstoff) ist ein Vertreter aus der Familie der per PACVD-Verfahren abgeschiedenen Kohlenstoffschichten. Diese Schichtfamilie hat in den letzten Jahren eine sehr große Bedeutung in der Tribologie bezüglich ihres Trockenreibverhaltens und ihrer Verschleißfestigkeit gewonnen. Die für die Untersuchungen eingesetzte Schicht ist eine reibwertreduzierte Variante mit speziell verbessertem Reibverhalten.

CrAlN ist eine gesputterte PVD-Schicht (Mischschicht aus Chromnitrid und Aluminiumnitrid), die häufig wegen ihrer hohen Verschleißbeständigkeit und Oxidationsresistenz eingesetzt wird. Die spezielle Schicht wird bei vergleichsweise tiefen Temperaturen mit niedriger Rauheit aufgebracht.

CrN (Chromnitrid) ist eine durch Tieftemperatursputtern aufgebrachte harte PVD-Schicht, die breite Verwendung im Verschleiß- und Korrosionsschutz hat.

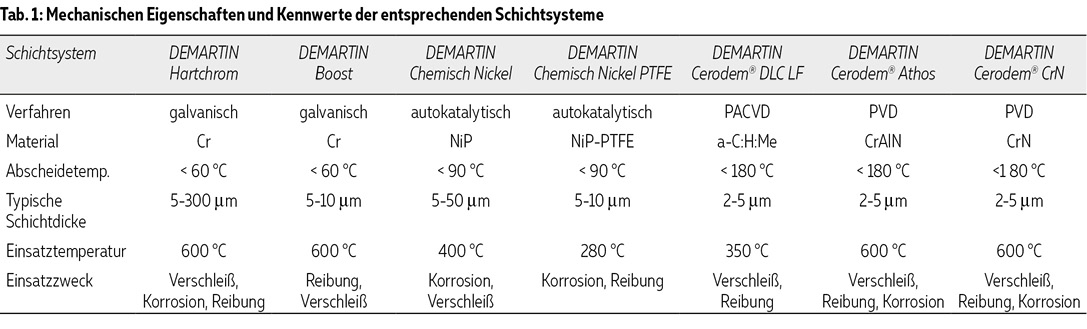

4.4 Kennwerte der Schichtsysteme

Die Rauheit der entsprechenden Oberflächen nach der Beschichtung war vergleichbar, um einen Rauheitseinfluss ausschließen zu können. Ausnahme ist Cr-Boost als strukturierte Oberfläche. Tabelle 1 zeigt eine Übersicht über die betrachteten Schichtsysteme. Als Dichtwerkstoff wurde beispielhaft ein gängiges, weitverbreitetes Fluoroelastomer verwendet.

5 Ergebnisse

5.1 Reibwertverlauf

Der Reibwertverlauf zeigt deutlich einen Einfluss der Testzeit auf den sich einstellenden Reibwert. Für die Betrachtung der chemisch abgeschiedenen Nickelschichten ist ein deutlich reibwertabsenkender Einfluss des enthaltenden PTFE zu erkennen. Mit zunehmendem Fortschritt legt sich das PTFE in den Kontakt und führt zu diesem Effekt (Abb. 5). Bei den galvanischen Schichten tritt der Einfluss der feinen Oberflächenstruktur des Boost sehr deutlich hervor (Abb. 6).

Abb. 5: Reibwertverlauf für chemisch abgeschiedene Nickelschichten, aus dem deutlich der Einfluss des PTFE im Einlaufprozess zu erkennen ist

Abb. 6: Reibwertverlauf für galvanisch abgeschiedene Schichten mit deutlich erkennbarem Einfluss der reibwertreduzierenden Struktur der Cr-Boost-Variante

Abb 7: Reibwertverlauf der PVD-Dünnschichten mit sehr unterschiedlichem Einlaufverhalten

Bei den PVD-Schichten treten ebenfalls deutliche Einlaufeffekte zutage (Abb. 7). Diese werden sowohl durch Adhäsionseffekte des Dichtungswerkstoffs wie auch durch die Entstehung von Tribofilmen verursacht. Dieser Effekt wird stark durch die Zusammensetzung und mechanischen Eigenschaften des Elastomers beeinflusst.

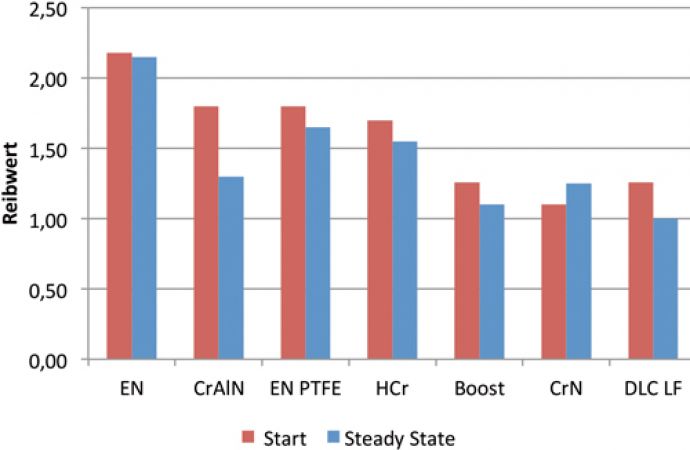

Beim Vergleich der Reibwerte der Oberflächen mit besonders geringer Reibung schneiden die diamantartigen Kohlenstoffschichten erwartungsgemäß am besten ab (Abb. 8). Abbildung 9 zeigt deutlich den Einfluss des PTFE als Trockenschmierstoff, wodurch der Reibwert im Kontakt mit dem Dichtring im Vergleich zu stromlos abgeschiedenem Nickel ohne Dispersionszusatz signifikant reduziert wird. Ebenfalls deutlich ist der Einfluss der strukturierten Cr-Boost-Schicht im Vergleich zur Hartchrombeschichtung, wodurch die Reibung deutlich reduziert werden kann.

Abb. 8: Reibwertverlauf von Schichten mit den niedrigen Reibwerten

Abb. 9: Startreibung und nach 60 s

Die niedrigsten Reibwerte wurden durch chrombasierte (Boost, CrN)-Schichten und die für ihre Reibwertsreduktion bekannten DLC-Schichten erzeugt. Gegen Elastomere fallen Letztere allerdings mit vergleichsweise etwas höheren Startreibwerten auf.

6 Fazit

Das Verhalten Trockenreibung eines Dichtrings zeigt einen signifikanten Einfluss der entsprechenden Gegenlaufoberfläche. Durch den Einsatz von verschiedenen Beschichtungen kann das Reib- und Verschleißverhalten stark variiert werden. Die niedrigsten Reibwerte werden durch den Einsatz von Trockenschmierstoffen oder speziell strukturierten Oberflächen ermöglicht. Die Qualität der entstehenden Dichtungsfunktion hängt dabei von den Anforderungen der jeweiligen Anwendung ab und muss im Einzelnen betrachtet werden.

Der Einsatz von geeigneten galvanischen, autokatalytischen und Dünnschichten zur Reduzierung der Reibung ist dabei gleichermaßen möglich. Für die konkrete Schichtauswahl müssen Anforderungsfaktoren wie Abrasionsbeständigkeit und thermische Stabilität beziehungsweise Korrosionsstabilität mit berücksichtigt werden.

Literatur

[1] Ernest Rabinowicz: Friction and Wear of Materials; John Wiley & Sons, Inc., 2. Auflage, 1995

[2] B. N. J. Persson: Qualitative theory of rubber friction and wear; Journal of chemical physics, 112(4), 1999

[3] O. Massler, S. Melidis, J. Meyer: Tribologisches Verhalten von autokatalytisch abgeschiedenen Nickelschichten gegen ausgewählte funktionale Oberflächen; WOMAG 7-8/2019; www.wotech-

technical-media.de/womag/ausgabe/2019/

07-08/40_massler_nickel_08j2019/40_massler_nickel_08j2019.php

[4] Valentin L. Popov: Kontaktmechanik und Reibung – Ein Lehr- und Anwendungsbuch von der Nanotribologie bis zur numerischen Simulation; Springer-Verlag Berlin Heidelberg, 1. Auflage, 2009