Verleihung der Graduiertenurkunden an der Technischen Universität Chemnitz im Rahmen einer Großveranstaltung - Mag. Dr. Wolfgang E. G. Hansal wird für seine Habilitationsschrift zur elektrochemischen Pulsabscheidung mit dem akademischen Grad eines Doctor habilitatus Dr. habil ausgezeichnet

Unter großer Anteilnahme wurden am 22. Juni in der St. Petrikirche in Chemnitz etwa 350 Absolventinnen und Absolventen, 16 Promovierte und zwei Habilitanden ausgezeichnet und verabschiedet. Mehr als 1200 Gäste waren zu dieser beeindruckenden Feier nach Chemnitz gekommen.

Einer der beiden Habilitanden ist Dr. Wolfgang Hansal, der mit seiner Habilitationsschrift und seinen Projekten der Werkstoff- und Oberflächentechnik bereits wichtige zukunftsweisende Innovationen geliefert hat und auch zukünftig liefert. Mit dem Thema seiner Habilitationsschrift Elektrochemische Pulsabscheidung fasst der engagierte Forscher die Entwicklungen der letzten Jahrzehnte zusammen und zeigt auf, in welcher Art und Weise eine erfolgversprechende Umsetzung der Technologie der Pulsabscheidung von der Wissenschaft in die industrielle Anwendung erfolgen kann. Hierzu wurden unter seiner Mitarbeit bereits einige Industrieprojekte abgeschlossen, die deutliche Verbesserungen der Eigenschaften von Metalloberflächen erzielen konnten.

Prof. Dr. Gerd Strohmeier (Rektor der TU Chemnitz), Dr. Wolfgang Hansal (Habilitand) und Prof. Dr. Thomas Lampke (TU Chemnitz, Professur Werkstoff- und Oberflächentechnik) (von links nach rechts)

Einen wesentlichen Rahmen zur wissenschaftlichen Diskussion zum Thema Pulsabscheidung bildete die 2006 von Wolfgang Hansal gegründete und in den Folgejahren etablierte Fachkonferenz Europäisches Pulse Plating Seminar. Diese Plattform hat 2018 zum achten Mal stattgefunden und verbindet Grundlagenforschung mit industrieller Anwendung. Das Pulse Plating Seminar war stets Ausgangspunkt von Forschungsprojekten und Industrieapplikationen und verstärkte die Zusammenarbeit zwischen den einzelnen mit Pulse Plating beschäftigten wissenschaftlichen Gruppen Europas. Auf diesem Gebiet finden zudem eine enge Zusammenarbeit mit der europäischen Elektrochemie-Plattform EAST, die Europäische Akademie für Oberflächentechnik mit Hauptsitz in Schwäbisch Gmünd, statt.

Pulse Plating - Forschung und Anwendung

Die Oberflächentechnologie der elektrochemischen Pulsabscheidung ist eine Erweiterung der klassischen Galvanotechnik, bei der an Stelle des sonst gebräuchlichen Gleichstroms (bzw. einer Gleichspannung) mit variierendem Strom (bzw. variierender Spannung) gearbeitet wird. Dabei bieten sich ein weites Feld an unterschiedlichen Arten der Variation von Strom und/oder Spannung an, mit der Metalle aus metallhaltigen Elektrolyten abscheidbar sind. Die enorme Weiterentwicklung im Bereich der Computer- und Elektroniksysteme hat zu neuen Möglichkeiten geführt, auf der einen Seite mit den notwendigen Strom-Spannungsquellen die Abscheidung durchzuführen und auf der anderen Seite mit entsprechenden Messsystemen die Reaktionen in einem Abscheidesystem zu visualisieren. Die neuen Möglichkeiten in der Hochleistungselektronik erlauben nun die fehlerfreie Umsetzung auch sehr schneller Pulse über geeignete Gleichrichtersteuerung.

Hier setzte die Arbeit von Dr. Hansal an und schaffte den Weg von der klassischen Betrachtung der Pulsabscheidung mit ihrem Fokus auf das Stromdichteregime (Ausnutzung der Grenzstromdichte) hin zu einer gezielten Beeinflussung der lokalen Wirkung von Strom und Elektrolytzusammensetzung mit einer deutlich besseren Anwendungsmöglichkeit in der industriellen Produktion. Die seiner Habilitation zugrunde liegenden Arbeiten beschäftigten sich insbesondere mit den Grundlagen und Anwendungen der Pulsabscheidung unter sekundären Stromdichteverteilungen unter Aufklärung von Reaktionsmechanismen, der Nutzung numerischer Prozesssimulation und der Übertragung der Ergebnisse in einen industriellen Maßstab. Ziel war das wissenschaftliche Erarbeiten der notwendigen Grundlagen für eine breitere Nutzbarmachung der Pulsabscheidung in der industriellen Anwendung.

Grundlagen der Pulsabscheidung

Die Aufklärung und Erarbeitung eines Prozesses zur Pulsabscheidung von Metallen oder Legierungen ist ein sehr grundlagenorientierter Vorgang und erfordert Kenntnisse über einige sehr unterschiedliche Kenngrößen und Mechanismen. Durch Pulsabscheidung können Materialeigenschaften des abgeschiedenen Metalls gezielt verändert werden. Dahinter steht stets eine Variation der elektrochemischen Bedingungen über eine Einstellung der einzelnen Pulsparameter während der Abscheidung.

Während bei der Gleichstromabscheidung der Prozess lediglich über die Höhe des zur Abscheidung verwendeten Stroms (über die mittlere Stromdichte) variiert werden kann, steht dem Anwender bei der Puls- oder Umkehrpulsabscheidung eine erhebliche Anzahl von verschiedenen Parametern zur Prozessoptimierung zur Verfügung. Neben der mittleren Stromdichte sind das die kathodische und anodische Pulsstromdichte, die kathodische und anodische Pulsdauer, die Länge der Pulspause und die Pulsfrequenz. Abgeleitete Größen wie der Lastenzyklus (Verhältnis der Summe der Pulsdauern pro Sequenz zu der Summe der Länge der Pulspausen pro Sequenz) und das Verhältnis anodischer zu kathodischer Strommenge pro Sequenz sind weitere wichtige Einflussgrößen auf den Pulsabscheidungsprozess. Viele dieser Parameter können nicht völlig unabhängig von den anderen variiert werden, da sie sich teilweise gegenseitig beeinflussen.

Diese Fülle an relevanten Parametern macht prinzipiell einen rein empirischen Lösungsansatz fast unmöglich. Die genaue Kenntnis der elektrochemischen Grundlagen erlaubt allerdings eine wissensbasierte und damit deutlich effizientere Lösung dieser multidimensionalen Zusammenhänge und Abhängigkeiten. Insbesondere müssen die elektrochemische Kinetik bei der Pulsstromabscheidung, die notwendige Zeit für das Laden und Entladen der elektrolytischen Doppelschicht an der Elektrode (dem zu beschichtenden Werkstück), Stofftransportlimitierungen (Pulsgrenzstromdichte), Stromdichteverteilung und Kristallisationseffekte berücksichtigt werden.

Numerische Simulationsprogramme zur Berechnung der elektrochemischen Verhältnisse in der Abscheidungswanne (z. B. Potentialfeld und Stromdichteverteilung) sind bei der Ermittlung der Parameter und somit bei der Optimierung der Pulsprozesse sehr hilfreich. Die umfassenden Arbeiten zur numerischen Simulation realer elektrochemischer Zellen fanden über eine enge Kooperation mit Professor Uziel Landau (Case Western Research University, Cleveland US) und seinem Unternehmen L-Chem statt. Mit dessen Simulationsprogramms Cell-Design führte Dr. Hansal Berechnungen zum Verständnis von elektrochemischen Systemen durch. Hierbei zeigte sich beispielsweise am Modellsystem Nickel eine hervorragende Übereinstimmung zwischen den Ergebnissen der Berechnungen mittels Cell-Design und den Ergebnissen von Abscheideversuchen.

Die Habilitationsarbeit beschäftigt sich in großem Umfang mit der Pulsabscheidung von Nickellegierungen, von dem Verständnis der elektrochemischen Grundlagen und Reaktionsmechanismen bis hin zur industriellen Umsetzung. Im Fokus stand vor allem der Zusammenhang zwischen den Pulsparametern und der erzeugten Schichtstruktur, dem Korrosionswiderstand sowie der tribologischen Schichteigenschaften und der Gleichmäßigkeit der abgeschiedenen Schichten.

Eine Limitierung der Abscheidung durch den Stofftransport beruht auf der Verarmung der Kationen in der Diffusionsschicht an der Elektrodenoberfläche (in der Beschichtungspraxis also der Werkstückoberfläche). Die Pulsabscheidung kann direkt den Aufbau und die Dicke der Diffusionsschichten beeinflussen. So kann bei der Pulsstromabscheidung zwischen zwei verschiedenen Diffusionsschichten unterschieden werden. In unmittelbarer Nähe der Kathode schwankt die Metallionenkonzentration im Rhythmus der Pulsfrequenz; man spricht von einer pulsierenden Diffusionsschicht. An diese anschließend in Richtung Lösungsinnerem folgt eine weitere Diffusionsschicht mit einem konstanten Konzentrationsgefälle (stationäre Diffusionsschicht). Die Verarmung der Kationen in der pulsierenden Diffusionsschicht begrenzt die Pulsstromdichte, die Verarmung in der äußeren Diffusionsschicht begrenzt die mittlere Stromdichte. Die praktische Stromdichte kann im Vergleich zu Gleichstrom somit leicht erhöht werden; eine weitere Erhöhung der mittleren Stromdichten gelingt nur bei Manipulation der Stromdichteverteilung bei der Umkehrpulsabscheidung.

Die zunehmende Aktualität der Nanotechnologie hat den Bedarf nach einem möglichst feinkristallinen Metallniederschlag mit Primärkristallitgrößen im Nanometerbereich erzeugt. Die häufig publizierten extrem kurzen Pulszeiten lieferten im Labormaßstab unter der genauen Einhaltung von komplexen Versuchsbedingungen auch tatsächlich nanokristalline Metallschichten. In der Praxis bestimmt jedoch die für die Aufladung (und Entladung) der elektrolytischen Doppelschicht notwendige Zeit die maximale Pulsfrequenz (und somit die minimal mögliche Pulsdauer). Wird diese Grenzzeit unterschritten, kommt es zu deutlichen Verzerrungen der angelegten Rechteckspulse an der Elektrodenoberfläche. Die Pulsabscheidung wird den bisherigen Erfahrungen zufolge dadurch unkontrollierbar und schwer reproduzierbar. Aus diesem Grund müssen der Prozess und die Pulssequenz so definiert werden, dass die Zeit, in der die Auf- und Entladung der Doppelschicht erfolgt, viel kürzer ist, als die Pulsdauer beziehungsweise die Pause nach dem Puls. Eine Bestimmung der Auflade- und Entladezeiten muss für jedes Elektrolytsystem gesondert durchgeführt werden. Die Niederschlagsstruktur wird einerseits von der Bildung der Primärkristallite des abgeschiedenen Metalls und andererseits vom Weiterwachsen dieser Kristallite bestimmt.

Die Kinetik gleichzeitig ablaufender Reaktionen hat ebenfalls einen großen Einfluss auf die relative Geschwindigkeit konkurrierender Reaktionen, zum Beispiel bei der Legierungsabscheidung oder Wasserstoffentwicklung. Durch Beeinflussung der Abscheidungskinetik über die Form und Folge der angelegten Strompulse können Legierungszusammensetzungen und -phasen manipuliert und Nebenreaktionen unterdrückt werden. Bei der Reduktion des entstehenden Wasserstoffs spielt auch die Pulspause eine wichtige Rolle. Während der Strompausen können adsorbierte Stoffe oder Gasbläschen desorbieren, insbesondere bei gleichzeitig guter Bewegung des Elektrolyten.

Die Elektrolytchemie hat einen ganz wesentlichen Einfluss auf die Wirkung einer Pulsabscheidung. Einerseits können organische Additive der Elektrolyte beispielsweise über Polarisationseffekte anodischen Pulsen entgegenwirken oder die maximale Pulsfrequenz reduzieren, andererseits können die Vorteile einer additivbasierten Gleichstromabscheidung bei der Pulsabscheidung erhalten und noch weiter verstärkt werden. Aus diesen Gründen stellten Grundlagenarbeiten zur Elektrolytchemie, vor allem an den Systemen zur Abscheidung von Nickellegierungen und Zinn, einen Kern der durchgeführten Arbeiten dar.

Der Ansatz, komplett additivfreie Elektrolyte in Kombination mit Pulsabscheidung anzuwenden, wurde lange als die Zukunft der Galvanotechnik angesehen. Als Beispiel wurde zu diesem Zeitpunkt stets die Leiterplattenfertigung genannt, wobei von den meisten übersehen wurde, dass gerade die Kupferabscheidung in diesem Bereich weniger eine echte Pulsabscheidung darstellt, sondern vielmehr ein Wechselspiel von unterschiedlichen Elektrolytadditiven (Polyetylenglykol/PEG, Bis-(sodiumsulfopropyl)-disulfid/SPS) unter sich ändernden Oberflächenpolarisationen ist.

Gerade weil diese Prozesse im Bereich Kupfer auf einem hohen Maß an Elektrolytzusätzen beruhten und eine stark wachsende Massenfertigung treibende Kraft war, schloss sich die traditionelle Chemieindustrie (Badlieferanten) den Entwicklungsarbeiten an. Die gemeinsame Anstrengung führte zu stabilen und bis heute noch das Rückgrat der Leiterplattenfertigung bildenden Pulse-Plating-Prozessen. Bei vielen Anwendungen der galvanischen Fertigung, insbesondere von nicht-kostenintensiven Metallen wie bei der Verzinkung, reichten Gleichstromprozesse meist aus.

Pulssequenzen und Mehrlagensysteme

Einfache Pulssequenzen, wie sie zum Beispiel für die Kupferabscheidung in der Leiterplattenindustrie zum Einsatz kommen, eignen sich insbesondere gut zur Abscheidung edler Metalle. Diese Metalle zeichnen sich dadurch aus, dass sie einerseits rasche Ansprechverhalten bei kathodischen Pulsen zeigen und in der anodischen Phase keine der elektrolytischen Auflösung entgegenwirkende Oberflächenpolarisation aufweisen.

Der Übergang zu technischen Metallen wie Nickel, Kobalt, Zinn oder auch Chrom macht oft eine etwas andere Vorgehensweise notwendig. Einerseits können strukturelle Effekte nur schrittweise, über mehrere aufeinanderfolgende, kathodische Pulse aufgebaute Sequenzen, erreicht werden, andererseits muss eine sich bildende anodische Polarisation über gut abgestimmte, aus mehreren Einzelpulsen bestehende, anodische Pulsphasen überwunden werden. Durch einen derartigen Ansatz ist es möglich, unterschiedliche Eigenschaften der solcherart hergestellten Schicht zu erhalten.

Mit diesem Verfahren können Schichteigenschaften erreicht werden, die mittels Gleichstromabscheidung, chemischen Abscheidungen oder einfachen Pulsabscheidungen nicht erreicht werden können. So gelang es, den Schichtaufbau grundliegend (mikro-) strukturell zu verändern beziehungsweise eine zusätzliche Oberflächenstruktur während der Abscheidung zu erzeugen. Definierte Zonen einer bestimmten Kristallstruktur können so über die Schicht geschaffen und bei Bedarf alterniert werden. Parallel dazu steigt die Beschichtungsgleichmäßigkeit. Neben einer erhöhten Schichtgleichmäßigkeit können unter anderem durch Anwendung des Multipulsverfahrens vorteilhafte Schichteigenschaften oder günstigere Verfahrenseigenschaften über Variation der Pulse erreicht werden, wie beispielsweise:

- höhere Abscheidegeschwindigkeit bei erhöhter Schichtgleichmäßigkeit

- bessere tribologische Stabilität von Metalloberflächen, beispielsweise durch gradierte Schichtsysteme

- ultradichte Metallschichten auch bei sehr kleinen Schichtdicken

- mikrostrukturierte Oberflächen bei gleichzeitig hoher Gleichmäßigkeit

- gezielte Steuerung von Metalleigenschaften (thermische Ausdehnung, elektrische Leitfähigkeit)

- höhere Korrosions- und chemische Beständigkeit der Schichten

In Untersuchungen konnte gezeigt werden, dass über eine geeignete Wahl der komplexen Pulssequenzen eine gezielte Mikrostruktur an der Oberfläche erzeugt werden kann. Solche Schichten können zum Beispiel als Absorberschicht für Infrarotstrahlung eingesetzt werden. Industriell realisiert wurden über solche Schichten auch Strahlenfallen im Bereich der Lasertechnik sowie thermische Absorber zur besseren Bauteilaufheizung im Spritzguss. Am System Kupfer wurde über eine geeignete Oberflächenstrukturierung dünner Kupferfolien eine Art von Mikrodruckknöpfen (etwa 100 000 Druckknöpfe in der Größe weniger Mikrometer pro Quadratmillimeter) erzeugt, welche über Aufpressen eines warmen und damit weichen Polymers einen sehr festen Materialverbund bilden. Solche Verbunde werden herkömmlich verklebt. Durch den Einsatz der mit Mikrodruckknöpfen modifizierten Kupferfolien kann der Kleber komplett ersetzt werden, was eine umweltfreundliche Alternative darstellt. Derartige Metall-Polymer-Verbundsysteme finden Einsatz als Basis von Leiterplatten in Mobiltelefonen. (Diese Arbeiten wurden mit dem Ritter-von-Ghega-Innovationspreis des Landes Niederösterreich ausgezeichnet.)

Abb. 1: Lichtmikroskopische Aufnahme eines Querschnitts durch einen Multilagenaufbau, hergestellt unter Verwendung komplexer Pulsabscheidung, als funktioneller Oberflächenschutz von Aluminiumbauteilen

Abb. 2: REM-Aufnahmen von unterschiedlich strukturierten Oberflächen unter Verwendung des selben Elektrolyten und bei gleichen Abscheidebedingungen, jedoch unter Variation der Pulsparameter

Größe und Form der Mikrostrukturen können rein über die Wahl der Pulsparameter gezielt gesteuert werden. Abbildung 2 zeigt zwei unterschiedlich stark strukturierte Oberflächen, welche im selben Elektrolyten unter gleichen Bedingungen nur unter Variation der komplexen Pulssequenzen abgeschieden wurden.

Funktionelle Dispersionsschichten

Tribologisch beständige Schichten lassen sich über Pulsabscheidung von Legierungen erzielen. Dieser Effekt kann durch den Einbau von Mikro- oder Nanopartikeln noch verstärkt werden. Neben klassischen Anwendungen wie dem Einbau von Makropartikeln in Schleifwerkzeugen und Mikro- bis Nanopartikeln in verschleißfesten Oberflächenbeschichtungen stehen auch aktive Partikel vermehrt im Vordergrund, zum Beispiel zur Herstellung von einer katalytisch aktiven Oberfläche oder den Einbau von Wirkstoffen im Bereich antiseptischer/antibakterieller Oberflächen.

Über die Wahl der Pulsparameter kann die Matrix (Primärkristallitgröße) an die Größe der eingebauten Partikel angepasst werden. So entstehen bei Einsatz von Pulsabscheidung besonders kompakte und homogene Partikel-Schichtverbunde. Der feinkristalline, porenfreie und sehr kompakte Aufbau von gepulst abgeschiedenen Metallschichten erhöht die Stabilität der gesamten Dispersionsschicht. Lagern sich in mikrokristallinen Schichten Nanopartikel vor allem im Bereich der Korngrenzen der Metallschicht an, so ermöglicht eine Reduktion der Kristallitgröße der Metallschicht in den Bereich der Nanopartikel einen sehr homogenen Aufbau. Eine deutliche Steigerung der Oberflächenhärte und vor allem der Verschleißfestigkeit können die direkte Folge eines solchen abgestimmten Schichtaufbaus sein. Die Wahl der Pulsparameter musste dabei stets fundiert gewählt und auf den Partikeleinbau abgestimmt werden. Die angelegte Pulsfrequenz, die Pulsstromdichten und auch die Auszeiten beeinflussten direkt die Einbaurate.

In der überwiegenden Mehrheit der Anwendung der Dispersionsabscheidung sollen damit die mechanischen und tribologischen Eigenschaften der Schichten verbessert werden. Dabei werden in erster Linie inerte Hartstoffpartikel in die Schicht eingebaut. Partikel aus SiC, TiCN, Al2O3, TiN und B4C sind dabei weit verbreitet.

Industrielle Umsetzung

Ein interessanter Aspekt bei der Pulsabscheidung ist die Materialeinsparung durch eine gleichmäßigere Schichtabscheidung selbst auf geometrisch komplexen Bauteilen. So erlaubt die Anwendung der Umkehrpulsabscheidung eine deutliche Reduzierung der Mindestschichtdicken von Kontakt- und Schutzschichten. Generell ist Pulsabscheidung dort am erfolgreichsten, wo eine besondere Funktionalität der galvanischen Schicht im Vordergrund steht. Auch eine Erhöhung der Produktionskapazität bei gleichbleibenden Schichteigenschaften ist ein wichtiges Kriterium für die Anwendung der Pulsabscheidung und eine wesentliche Triebkraft zur Umstellung auf diese Technologie.

Entscheidend im Hinblick auf eine industrielle Fertigung ist es, dass die im Vorfeld definierten Pulsparameter tatsächlich und exakt in industrielle Produktionseinrichtungen eingebracht werden können. Diese Rolle fällt den Stromquellen und somit den Pulsgleichrichtern zu. Aus diesem Grund sind die Leistungsfähigkeit und die Präzision der Pulsgleichrichter neben der Pulssequenz die wichtigsten Kriterien für die industrielle Pulsabscheidung. Durch die moderne mikroprozessorgesteuerte Steuer- und Regelelektronik sind äußerst kurze Pulszeiten ebenso möglich geworden wie hohe Pulsstromdichten. Moderne Steuerungen erlauben den flexiblen und vielseitigen Einsatz komplexer Pulssequenzen mit einer nahezu beliebigen Anzahl an kathodischen und anodischen Pulsen und Pulspausen.

Eine technisch höchst relevante Anwendung ist die Herstellung von mikrostrukturierten Oberflächen über Pulsabscheidung. Durch geeignete Wahl der Pulssequenz konnte über die exakte Steuerung der elektrochemischen Gegebenheiten an der Substratoberfläche eine gleichmäßige Strukturierung während der Abscheidung erzielt werden. Ein Beispiel dafür ist die Hartchrombeschichtung von Walzen und Zylindern im Bereich des Drucks und der Prägung sowie als Beschichtung von Stangen in Hydraulik/Pneumatikanwendungen. Zielsetzung war dabei eine Verbesserung der Langzeitbeständigkeit durch eine deutliche Verringerung der Abnutzung. Auch betreffend der rheologischen Eigenschaften (Filmströmung) von Druckfarben und Farbemulsionen konnten positive Effekte bewirkt werden. Dies wurde erfolgreich auf die Systeme Kupfer, Nickel und Zinn ausgedehnt.

Eine ebenfalls international patentierte Anwendung der komplexen Pulsabscheidung ist die Abscheidung halbleitender Materialien, zum Beispiel von Bismuttellurid, zur Herstellung integrationsfähiger thermoelektrischer Mikromodule. Solche Module können für den lokalen Wärmetransport oder zur dezentralen Energieversorgung von angeschlossenen Verbrauchern wie Sensoren bei Vorhandensein von Wärme beziehungsweise eines Temperaturgradienten verwendet werden. In der Praxis haben sich binäre Halbleiter, insbesondere Schwermetalltelluride und -selenide als geeignete Materialien herausgestellt.

Die elektrochemische Herstellung von Mikrosystemen wurde nicht nur für thermoelektrische Generatoren realisiert, sondern auch zur galvanischen Produktion von thermischen Mikroaktuatoren. Dazu wurden Nickel oder Nickellegierungen verwendet, um die Anfordernisse an Festigkeit, Härte und mechanische Stabilität für die ordnungsgemäße Funktion des Mikrobauteils zu erfüllen. Mikrogalvanische Prozesse sind die Basis dieser elektrochemischen Bauteilfertigung (Mikro-Galvanoformung) und erfordern den Einsatz von numerischen Simulationswerkzeugen zur Detaileinstellung der Prozessparameter. Eine kompakte, gleichmäßige Abscheidung selbst bei hohen Aspektverhältnissen ist ebenso nötig wie eine Porenfreiheit, was mittels Umkehrpulsabscheidung realisierbar ist. Auf diesem Weg lassen sich beispielsweise thermische Sensoren in einem engen Temperaturfenster erzeugen. Die gesamte Bauteilgröße eines derartigen Mikroaktuators liegt bei etwa zwei Millimeter bei einem Aspekt-Verhältnis von bis zu 1:6,4. Abbildung 3 zeigt elektronenmikroskopische Aufnahmen des fertigen, über Umkehrpulsabscheidung abgeschiedenen thermischen Mikro-Aktuators.

Abb. 3: REM-Aufnahmen eines über Umkehrpulsabscheidung hergestellten thermischen Mikro-Aktuators als Temperatursensor

Eine Erweiterung der Pulsabscheidung ist die Herstellung von Dispersionsschichten, also eine Kombination von Umkehrpulsabscheidung und gleichzeitigem Partikeleinbau in die Schicht. Solche Schichten dienen zum Beispiel als Schutz der Abgleitkanten bei Abstreifmessern im Bereich Flexodruck, mit denen überschüssige Farbe entfernt wird. Die Abstreifmesser sind einem hohen Verschleiß ausgesetzt; bereits kleine Scharten in der Klinge verursachen ein fehlerhaftes Druckbild, weshalb diese regelmäßig getauscht werden, was kostspielige Standzeiten der Druckmaschinen verursacht.

Bei abriebfesten, hochpräzisen, partikelverstärkten Beschichtungssystemen für diesen Einsatz dürfen allerdings keine Hartstoffpartikel aus der Oberfläche ragen, was in direkter Folge Fehler im Druckbild verursachen würde. Die Beschichtung muss trotz hoher Härte und Abriebfestigkeit flexibel (duktil) genug sein, um den Auslenkungen der Abstreifmesser beim Flexodruck (z. B. Bedrucken von Joghurtbechern) folgen zu können. Die Beschichtung der Abstreifmesser erfolgt kontinuierlich in Bandanlagen, was sehr hohe Abscheidegeschwindigkeiten erfordert. Lösen lässt sich diese Aufgabe über die Pulsabscheidung eines Mehrlagensystems, bei der jede Schichtlage in einem eigenen Bereich der Bandanlage aufgebracht wird. Als Hartstoffpartikel kommen Siliziumcarbid (SiC) und kubisches Bornitrid (cBN) in Betracht. Auf eine dünne Nickel-Grundschicht wurde direkt die etwa 10 µm dicke Trägerschicht der Hartstoffpartikel (Dispersionsschicht) abgeschieden. Als Abschluss des Schichtsystems wurde über Umkehrpulsabscheidung eine dünnere, glatte und sehr gleichmäßige partikelfreie reine Nickelschicht aufgebracht.

Als Alternative zu reinem Nickel wird über Pulsverfahren elektrolytisch NiP abgeschieden. Durch eine nachfolgende thermische Behandlung kann dieses System von der Härte des Reinnickel-Dispersionssystems bei Einbau von SiC mit 600 HV bis 800 HV (Mischhärte) auf bis zu 1000 HV gesteigert werden. Abbildung 4 zeigt eine elektronenmikroskopische Aufnahme der Kante eines Abstreifmessers; deutlich erkennbar ist dabei der Partikeleinbau in der zweiten der drei Schichtlagen.

Abb. 4: REM-Aufnahme der Kante eines Abstreifmessers im Flexodruck mit deutlich erkennbarem Partikeleinbau in der zweiten der drei Schichtlagen

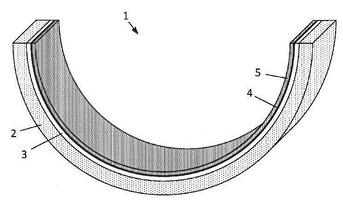

Zur Anwendung in Gleitlagerschalen eignet sich die Pulsabscheidung von Zinndispersionsschichten. Gleitlagerschalen bestehen in der Regel aus zwei Stahlhalbschalen und einer inneren zweilagigen Beschichtung. Die Schale ist dabei nur Stützskelett, die Beschichtung stellt die Oberfläche gegenüber dem bewegten (rotierenden) Maschinenschaft dar. Die erste Schichtlage des Beschichtungssystems (Substratnähe) besteht dabei aus Kupfer und hat einen gewissen ausgleichenden Effekt. Die zweite Schichtlage (maschinenseitig) besteht aus einer Zinnlegierung, in herkömmlichen Anwendungen meist aus Zinn-Blei, und hat einen sehr entscheidenden Einfluss auf die Leistung der Maschine (z. B. verbesserter Treibstoffverbrauch). Die Gleitschicht muss einerseits abriebfest sein und andererseits eine ruhige und gleichmäßig stabile Laufleistung sicherstellen. Da Blei in der Industrie eingesetzt werden soll, wurde ein Ansatz einer reiner Zinnschichten mit Einbau entsprechender Hartstoffpartikel zur Erhöhung der Abriebfestigkeit und Härte verfolgt.

Erfolgskritierien waren ein kompakter Schichtverbund, fest von der Metallmatrix umschlossene Partikel sowie eine homogene Partikelverteilung in der Schicht. Mittels Umkehrpulsabscheidung hergestellte Dispersionsschichten mit Einbau von Borcarbid (B4C) erwiesen sich für den so hergestellten Schichtverbund als besonders geeignet (Abb. 5). Die auf den Halbschalen abgeschiedenen Dispersionsschichten zeigen sich in Testzyklen an Motorentestständen im Vergleich zu den herkömmlichen Zinn-Blei-Beschichtungen als wesentlich haltbarer. Die industrielle Fertigung konnte über die Konstruktion von entsprechenden Wannen zur Dispersionsabscheidung erfolgreich implementiert werden.

Abb. 5: Beschichtete Gleitlagerhalbschale (1), mit Stahlkörper als Basis (2), Kupfer-Basisschicht (3), einer dünnen Diffusions-Barriereschicht (4) und der Zinn-B4C -Dispersionsschicht als eigentliche Funktionsschicht (5)

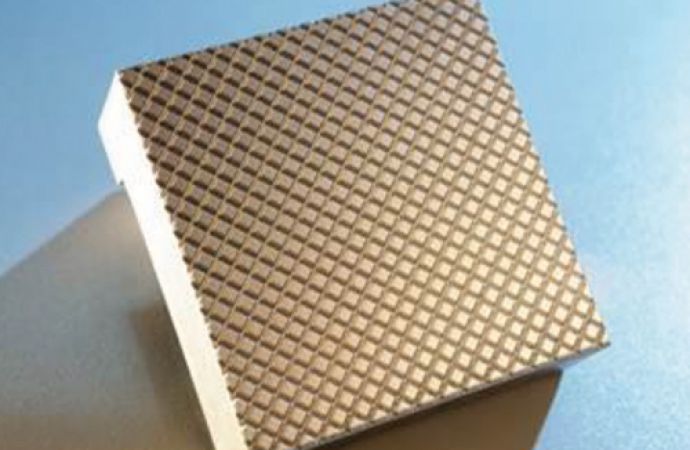

Abb. 6: Über Pulsstromabscheidung beschichtete Backplatte zur industriellen Herstellung von Waffeln

Die hohe Härte und Temperaturbeständigkeit sowie die chemisch sehr beständige Passivierung der Oberfläche, ergeben eine Kombination von Eigenschaften, die Hartchrom zur Beschichtung der Wahl als Kontaktfläche zu Lebensmitteln macht. Infolge von REACh sind jedoch Alternativen für die bislang für die Abscheidung verwendeten sechswertigen Chromelektrolyte erforderlich. Da Elektrolyte auf Basis von Chrom(III) zur Abscheidung dicker Chromschichten nur unzureichend geeignet sind, musste für eine Anwendung im Lebensmittelbereich (Backplatten) eine komplett chromfreie Alternative gefunden werden, die lebensmittelrechtlich und -technologisch unbedenklich ist. Damit scheiden einige Legierungselemente, wie etwa Kobalt, bereits im Vorfeld aus. Wesentlich für das Verschmutzungsverhalten sind neben einer (Selbst-)Passivierung der Oberflächen eine absolute Porenfreiheit und hohe Glätte der Schichten. Eine exakte Abbildung der Geometrie der Bauteile ist hierbei ebenso erforderlich, was durch die teilweise durchaus anspruchsvollen Geometrien der Bauteile erschwert wird. Abbildung 6 zeigt beispielhaft eine Backplatte mit trapezförmiger Strukturierung an der Oberfläche (typisches Waffelmuster).

Eine gleichmäßige Beschichtung solcher Strukturen kann wirtschaftlich über Umkehrpulsabscheidung erreicht werden, da alternative außenstromlose Beschichtungen (chemisch Nickel) fast um einen Faktor 10 teurer sind. Als Chromersatzschicht an der Funktionsfläche hat sich eine ternäre Legierungsabscheidung erwiesen, die bereits industriell erfolgreich umgesetzt wurde. Als Basis dient dabei Nickel, das mit risikofreien, lebensmittelverträglichen Elementen wie Zinn legiert wird. Über Zulegierung von passivierenden Metallen wie Molybdän wird die erforderliche Oberflächenpassivität erreicht.

Die ternäre Legierung konnte erst über den Einsatz komplexer Pulssequenzen erreicht werden. Über Gleichstrom oder einfache Pulsabscheidung ist die gewünschte Zusammensetzung nicht darstellbar. Der zusätzliche Einbau von Phosphor in die Legierung erhöht die erforderliche Oberflächenhärte, insbesondere nach einer nachfolgenden thermischen Behandlung, in den Bereich einer Hartchromschicht. Durch die Verwendung von Umkehrpulsabscheidung erfolgt eine zusätzliche Härtesteigerung durch sehr feinkristallinen Aufbau. Die entwickelte Chromersatzschicht wurde erfolgreich in mehreren Feldtests auf die Stabilität geprüft. Die Alternative weist alle Eigenschaften von Hartchrom auf und zeigt zusätzlich eine wesentlich bessere Schichtdickenverteilung. Die Umsetzung in der industriellen Produktion (Großserie) wurde bereits realisiert.

Die ausgewählten Beispiele belegen eine erfolgreiche Industrialisierung der Pulsabscheidung, da ein wissensbasiertes und grundlagengestütztes Vorgehen eine industrielle Umsetzung der Pulsabscheidung für zahlreiche Metall- und Legierungsabscheidungen in verschiedensten Anwendungen ermöglicht.

Anmerkung

Die vorliegende Darstellung der Pulsabscheidung ist eine Zusammenfassung der Habilitationsarbeit von Dr. Wolfgang Hansal mit freundlicher Unterstützung der Technischen Universität Chemnitz, Professur Werkstoff- und Oberflächentechnik