Ohne Reinigung geht‘s nicht

Steigende Anforderungen an die Zuverlässigkeit, die weiter fortschreitende Miniaturisierung und nicht zuletzt eine wachsende Zahl von Ausfällen von in Noclean-Prozessen gefertigten elektronischen Baugruppen lassen die Reinigung in der Elektronikfertigung wieder zu einem zentralen Thema werden. Für den optimalen Reinigungsprozess bietet die Industrie unterschiedliche Lösungen.

Die Entwicklung von Noclean-Flussmitteln und -Lotpasten hat entscheidend dazu beigetragen, dass die Reinigung von Baugruppen in der Elektronikfertigung in den Hintergrund geraten ist. Bei vielen Baugruppen, welche ausschließlich in atmosphärisch unkritischen Umgebungen eingesetzt werden, stellt dies meist auch kein Problem dar. Kommen sie dagegen in ungünstigen Umgebungen (etwa bei Feuchtigkeit oder schwankenden Temperaturen) zum Einsatz, kann sich die durch den Noclean-Prozess aufgebaute Schutzschicht nach und nach abbauen. Dadurch werden ionisch aktive Substanzen freigesetzt, welche die Elektromigration und das Dendritenwachstum fördern. Dies erfolgt hauptsächlich in engen Bereichen unter Bauteilen und zwischen deren Anschlüssen beziehungsweise anderen Kontaktflächen.

Höhere Anforderungen an die Oberflächensauberkeit

Darüber hinaus stellen die auch als Conformal Coatings bezeichneten Schutzbeschichtungen, die fortschreitende Miniaturisierung, das Drahtbonden und der verstärkte Einsatz von Hochspannungsbaugruppen sehr hohe Ansprüche an die Oberflächensauberkeit. Ein weiterer Aspekt ist die Verwendung bleifreier Lotpasten. Sie enthalten einen höheren Flussmittelanteil und aggressivere Aktivatoren, die zu Problemen führen können. Bei der Reinigung von elektronischen Baugruppen geht es also darum, potenziell schädliche Verunreinigungen wie Flussmittel-, Lötmittel- und Haftmittelrückstände sowie Verschmutzungen wie Staub und Rückstände aus vorangegangenen Fertigungsschritten zu entfernen.

Auswahl des richtigen Reinigungsmediums

Wesentlich für die Wirtschaftlichkeit und Zuverlässigkeit des Reinigungsprozesses ist die Auswahl eines geeigneten Reinigers. Kriterien dabei sind Art und Menge der zu entfernenden Verunreinigungen sowie der Werkstoff. Gängige, in der Elektronikfertigung eingesetzte Reiniger sind Lösemittel, wasserbasierende tensidhaltige Medien sowie tensidfreie Reiniger auf Wasserbasis.

Als Lösemittel werden in der Elektronikindustrie häufig nicht halogenierte Kohlenwasserstoffe, modifizierte Alkohole oder Hydrofluorether (HFEs) eingesetzt. Letztere wurden als Alternative zu den früher bevorzugt eingesetzten, aufgrund ihres hohen Ozonabbaupotenzials aber seit rund zwei Jahrzehnten nicht mehr hergestellten Fluorchlorkohlenwasserstoffen (FCKWs) entwickelt. Nicht brennbare HFEs zeichnen sich durch ähnliche Leistungseigenschaften aus wie FCKWs, haben aber kein Ozonabbaupotenzial, eine kurze atmosphärische Lebensdauer und nur ein geringes Treibhauspotenzial. Gleichzeitig bieten sie in der Elektronikreinigung gefragte physikalische Eigenschaften wie relativ hohe Dichte, eine geringe Viskosität und niedrige Oberflächenspannung. Eingesetzt werden diese Lösemittel als so genannte Monosolvent-, Cosolvent- und Bisolvent-Systeme.

Beim Monosolvent-System kommt üblicherweise ein reines HFE oder ein Azeotrop – eine Mischung aus zwei oder mehr Komponenten, die ohne Veränderung der chemischen Zusammensetzung verdampfen –

zum Einsatz. Es wird für die Entfernung von leichten Verunreinigungen, wie beispielsweise Leichtöle, Halogenverbindungen, Easyclean-Flussmittelrückstände, Partikel und Staub, verwendet.

Das Cosolvent-System besteht aus einem HFE, das mit einem schwer flüchtigen organischen Lösungsmittel als Lösevermittler kombiniert wird. Der Lösevermittler entfernt Verunreinigungen von der Werkstückoberfläche. Durch das HFE werden Lösungsmittel und Verschmutzungen von den Teilen abgespült. Die Reinigung im Cosolvent-Verfahren ist ausgesprochen flexibel und bietet auch bei schwierigsten Verunreinigungen, wie beispielsweise Schwerölen, Fetten, Wachsen, NC-Flussmittelrückständen, Klebstoffen und Schmelzklebstoffen, gute Ergebnisse. Bei der Auswahl des schwer flüchtigen organischen Lösemittels sollte eine Materialverträglichkeitsprüfung erfolgen.

Cosolvent- und Bisolvent-Systeme unterscheiden sich im Wesentlichen dadurch, dass beim Cosolvent Lösungsmittel und Spülmittel vermischt werden, während sie beim Bisolvent-Prozess getrennt bleiben.

Optimale Prozesse durch angepasste Anlagentechnik

Um eine wirtschaftliche und reproduzierbare Reinigung zu gewährleisten, ist eine optimale Abstimmung zwischen Reinigungsmedium und Anlagentechnik unverzichtbar. Dafür steht eine Vielzahl an unterschiedlichen Reinigungssystemen zur Verfügung, beispielsweise Tauchanlagen mit Ultraschall oder Druckumfluten und Spritzreinigungsanlagen. Lösemittel werden heute in vollständig geschlossenen Reinigungsanlagen eingesetzt.

Die Ultraschallreinigung mit Lösemitteln oder wässrigen Medien bietet in der Elektronikfertigung ein breites Anwendungsfeld. Maßgebend für die Reinigungswirkung ist neben dem Reinigungsmedium die Frequenz der vom Ultraschallgenerator erzeugten elektrischen Signale, die das Schwingsystem als Schallwellen in das Flüssigkeitsbad überträgt. Generell gilt dabei: Je niedriger die Frequenz der elektrischen Signale ist, desto höher ist die durch die Schallwellen freigesetzte Energie. So genannte Mehrfrequenzsysteme ermöglichen die Beschallung des Reinigungsguts mit unterschiedlichen Frequenzen. Die optimale Zusammensetzung von Reiniger und Ultraschallfrequenz lässt sich durch Reinigungsversuche bei Anlagen- beziehungsweise Medienherstellern ermitteln.

Geht es um die Auswahl der Reinigungsanlage, stellen sich folgende Fragen: Welcher Durchsatz muss bewältigt werden? Welche Aufstellfläche steht zur Verfügung? Wie soll die Reinigung in den Fertigungsprozess integriert werden?

Trockene Alternativen mit Kohlenstoffdioxid

Die Reinigung mit komprimiertem Kohlenstoffdioxid stellt eine Ergänzung der nasschemischen Verfahren dar. Unter komprimiertem Kohlenstoffdioxid (CO2) ist die mittels Druck verflüssigte beziehungsweise überkritische Phase von Kohlenstoffdioxid zu verstehen, in der das Medium sehr gute Lösemitteleigenschaften gegenüber einer Vielzahl von unpolaren Verunreinigungen wie Fetten und Ölen besitzt. Überkritisches Kohlenstoffdioxid zeichnet sich durch eine niedrige Viskosität und geringe Grenzflächenspannung aus, woraus eine verbesserte Spaltgängigkeit resultiert. Dies ermöglicht die Reinigung von Bauteilen mit extrem komplexen Geometrien, wie etwa feinsten Bohrungen und engsten Spalten. In der Elektronikfertigung bietet diese Technologie Potenzial, beispielsweise bei der Reinigung kompletter Leiterplatten und Baugruppen, der Entfernung von Flussmittelrückständen sowie der Abreinigung von Ölen und Fetten bei metallischen Bauteilen wie etwa Kontakten. Das Verfahren erfüllt die Forderung nach umweltgerechten trockenen und rückstandsfreien Verfahren.

Flüssiges Kohlendioxid kommt auch bei der CO2-Schneestrahlreinigung als Medium zum Einsatz – allerdings in Form feinster Schneekristalle. Durch das Zusammenwirken von chemischen, thermischen und mechanischen Eigenschaften entfernt der ungiftige und nicht brennbare Kohlenstoffdioxidschnee filmische und partikuläre Kontaminationen rückstandsfrei, auch selektiv auf Funktionsbereichen, wie beispielsweise Kontaktstellen. Da die Reinigung trocken erfolgt, entfallen auch hier energieintensive Trocknungsprozesse. Das Verfahren ermöglicht bei unterschiedlichsten Anwendungen in der Elektronikfertigung, wie etwa vor Bondprozessen, dem Bestücken von Leiterplatten und Folienleiterplatten sowie bei der Herstellung von MID-Strukturen, die bedarfsgerechte und zuverlässige manuelle oder vollautomatisierte Reinigung.

Plasma – Reinigen im vierten Aggregatzustand

Plasma, ein gasförmiges Gemisch aus Atomen, Molekülen, Ionen und freien Elektronen, ermöglicht die effiziente Oberflächenbehandlung von elektronischen Bauteilen und Komponenten aus unterschiedlichen Materialien. Dabei erfolgt eine gleichzeitige Abreinigung organischer Verschmutzungen wie Öle und Fette sowie die Aktivierung der Oberfläche. Diese Doppelfunktion beruht auf einer physikalischen und chemischen Reaktion des Verfahrens. Je nach Anwendungsfall kommen Niederdruckplasmen oder inlinefähige Atmosphärendruckplasmen zum Einsatz. Mit ersteren können sowohl oxidierende als auch reduzierende Prozesse durchgeführt werden. Im oxidierenden Plasma lassen sich organische Verschmutzungen wie Fette, Öle und Kleberrückstände vor dem Löten oder Bonden abreinigen. Mit reduzierenden Plasmaprozessen lassen sich beispielsweise Bondverbindungen durch Reduktion galvanisch aufgebrachter Metallschichten optimieren. Die Oberflächenreinigung und -aktivierung durch Atmosphärendruckplasmen kommt in der Elektronikindustrie beispielsweise vor dem Bedrucken, Verkleben oder Vergießen von Elektronikplatinen und Halbleitern, bei der Herstellung optoelektronischer Bauelemente sowie vor dem Drahtbonden zum Einsatz.Doris Schulz

Die Reinigung mit wässrigen Medien erfolgt üblicherweise in Tauchanlagen mit mehreren Reinigungs- und Spülbädern (Bild: Amsonic)

Durch nicht brennbare HFEs werden bei der Entfernung von Flussmitteln gute Ergebnisse erzielt (Bild: Puretecs)

Gestiegene Anforderungen an die Zuverlässigkeit und Lebensdauer elektronischer Baugruppen machen die Reinigung in der Elektronikfertigung wieder zu einem zentralen Thema (Bild: Puretecs)

Die CO2-Schneestrahlreinigung ermöglicht die trockene und schonende Entfernung filmischer und partikulärer Verunreinigungen beispielsweise vor dem Drahtbonden. Durch die einfache Automatisierbarkeit lässt sich der Reinigungsprozess in das Bondsystem integrieren (Bild: acp)

Die Plasmareinigung ermöglicht die effiziente Oberflächenbehandlung elektronischer Bauteile und Komponenten aus unterschiedlichen Materialien (Bild: Diener electronic)

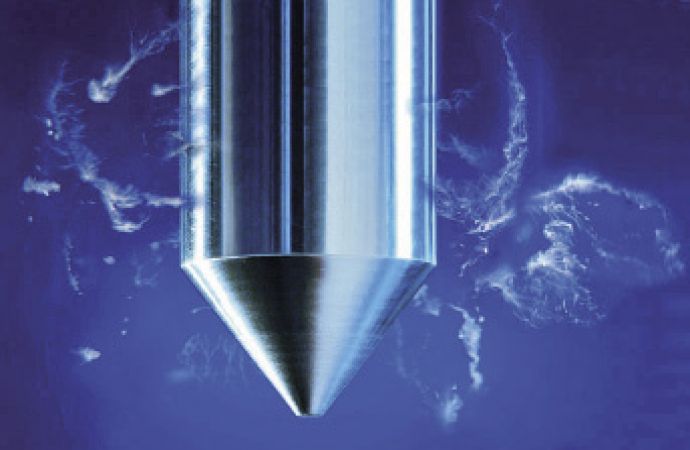

Text zum Titelbild: Ultraschall bietet bei der Reinigung in der elektronischen und Halbleiterindustrie ein breites Anwendungsspektrum. Die reinigenden Schallwellen kommen mit Lösemitteln und wässrigen Medien zum Einsatz (Bild: Weber Ultrasonics)

parts2clean, internationale Leitmesse für industrielle Teile- und Oberflächenreinigung

Bei der Produktion von elektrischen und elektronischen Produkten stellt sich häufig das Problem, mit welchem Reinigungsverfahren sich der für das jeweilige Produkt erforderliche Reinheitsgrad reproduzierbar und effizient erzielen lässt oder welche Möglichkeiten Sonderverfahren bei der Reinigung und Aktivierung bieten. Aber auch der Wunsch nach Lösungen zur Durchführung von Reinigung und Conformal Coating in einem Prozess steht auf der Agenda vieler Unternehmen.

Antworten auf diese und viele weitere Fragen rund um die Bauteil- und Oberflächenreinigung in der Elektronikfertigung bietet die parts2clean. Die internationale Leitmesse für industrielle Teile- und Oberflächenreinigung findet vom 24. bis 26. Juni 2014 parallel zur O&S, LASYS und Automotive Expo auf dem Messegelände Stuttgart (Deutschland) statt. Die parts2clean informiert umfassend über Reinigungssysteme, alternative Reinigungstechniken, Reinigungsmedien, Qualitätssicherungs- und Prüfverfahren, Reinigungs- und Transportbehältnisse, Entsorgung und Wiederaufbereitung von Prozessmedien, Handling und Automation, Dienstleistung, Beratung, Forschung und Fachliteratur. Darüber hinaus bieten die simultan übersetzten (Deutsch-Englisch/Englisch-Deutsch) Vorträge des parts2clean-Fachforums viel Wissen rund um die industrielle Teile- und Oberflächenreinigung.