Holder GmbH Oberflächentechnik erweitert sein Programm für korrosionsbeständige und dekorative Schichten

Einer der Bereiche, bei dem großer Wert auf ein exzellentes Aussehen gelegt wird, sind unsere Fahrzeuge. Und hier haben Designer und Fertigungstechniker in den letzten Jahren wieder umfangreiche Neuerungen von den Anbietern für Oberflächenbehandlung und -beschichtung gefordert. Ein Unternehmen, das diesen Trend nicht nur bestätigen kann, sondern auch seit vielen Jahren mit großem Erfolg als Zulieferer für hochwertige Fahrzeuge gilt, ist die Holder GmbH Oberflächentechnik in Kirchheim/Teck. Vor kurzem hat Holder sein Programm an Oberflächentechnologien um eine neue Sparte der Beschichtung erweitert. So können jetzt die galvanisch beschichteten Bauteile sofort nach der abgeschlossenen Beschichtung lackiert werden. Auch hier wurde sowohl auf hohe Qualität der Beschichtung als auch einen hohen Durchsatz Wert gelegt – ganz der Unternehmensphilosophie der Holder GmbH Oberflächentechnik entsprechend.

55 Jahre Know-how

Im Jahr 1948 in Lenningen gegründet befasst sich das Unternehmen seit Anbeginn mit der galvanischen Abscheidung von Korrosionsschutzschichten. Heute kann die Holder GmbH über drei so genannte Kompetenzzentren in Lenningen (Werk I), Kirchheim/Teck (Werk II) und Kircheim/Teck-Bohnau (Werk III) verfügen, wo insgesamt etwa 240 Mitarbeiter mit den unterschiedlichsten Verfahren zur Oberflächenbehandlung tätig sind.

Im Kompetenzzentrum elektrolytische Beschichtung wird galvanisch Zink, Zink-Eisen und Zink-Nickel abgeschieden und mit verschiedenen Technologien nachbehandelt. Speziell für die Anforderungen der Automobilindustrie sei hier die Variante ZinKlad genannt. Das Verfahren umfasst die galvanische Abscheidung von Zink oder Zink-Nickel sowie eine chrom(VI)freie Passivierung und Versiegelung. Das von der Automobilindustrie bevorzugte Verfahren verhindert die Kontaktkorrosion zwischen Stahl und den zunehmend verbauten Leichtmetallen Aluminium und Magnesium.

Die Bearbeitung von Aluminium durch Reinigen und Passivieren sowie durch Herstellen von Eloxal- und Harteloxalschichten, die sowohl die Korrosions- als auch die Verschleißbeständigkeit von Aluminum deutlich erhöhen, ist einer der Schwerpunkte des Standorts Lenningen. Des Weiteren werden Konversionsschichten beziehungsweise Phosphatierungen aufgebracht und die chemische Abscheidung von Nickel durchgeführt. Chemisch abgeschiedenes Nickel findet, sowohl mit und ohne eingebauter Dispersionsstoffe, vor allem für stark korrosiv und mechanisch belastete Bauteile im Bereich des Maschinenbaus und der Fahrzeugtechnik zunehmend Einsatz, da die Schichten über eine gute Korrosionsbeständigkeit verfügen und die Härte beziehungsweise Verschleißbeständigkeit durch Zusätze oder thermische Nachbehandlungen einstellbar ist.

Der dritte Standort der Holder GmbH Oberflächentechnik, das Kompetenzzentrum Zinklamelle und Nasslack im Ortsteil Bohnau in Kirchheim/Teck befasst sich mit den organischen Beschichtungen. So befindet sich dort seit etwa 5 Jahren eine der fortschrittlichsten Anlagen zur Tauch-Schleuder-Beschichtung von Achsträgern für Pkws. Diese Anlage arbeitet mit mehreren Robotern rund um die Uhr mit lediglich einer Fachkraft. Dabei werden neben der reinen Beschichtung auch erste Montageschritte und zusätzliche Applikationen – ebenfalls per Roboter – vorgenommen. In weiteren Produktionsanlagen werden organische Schichten durch Spritzen und Tauchen in verschiedenen vollautomatischen Arbeitsabläufen aufgebracht.

Im Rahmen einer Hausmesse konnten sich die Kunden über die Arbeitsweise der neuen Lackieranlage informieren. Geschäftsleiter Jochen Holder (rechts) bei bestem Wetter und guter Verpflegung sowie sein ganzes Team standen den Kunden für Fragen zur Verfügung

Neben den neuen Anlagen, wie der Tampondruckmaschine, ist auch die vollautomatisch mit Robotern arbeitende Beschichtungsanlage für Achsträger (rechts) interessant, die Torsten Fingerhut den Besuchern erklärt

Dekorativer Korrosionsschutz

Im Werk in Bohnau wurde jetzt mit dem Auftragen von Nasslack auf metallische Bauteile ein weiteres hochwertiges Verfahren für Großserien in Betrieb genommen. Damit kommt die Holder GmbH den Wünschen der anspruchsvollen Kunden nach, neben einem guten Korrosionsschutz auch dekorative Elemente anbieten zu können. Hierzu ging für eine Investitionssumme von etwa 2,5 Millionen Euro eine vollautomatische Lackieranlage zum Aufbringen von Zinklamellenschichten und Nasslack auf Metallteile in großen Serien in Betrieb.

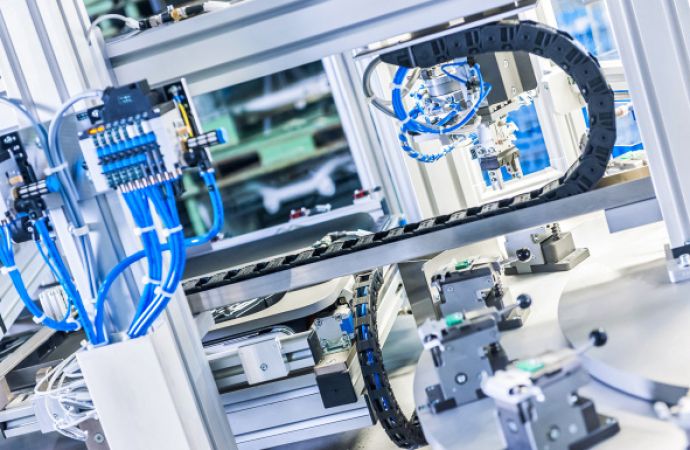

Die neue Anlage ist mit einer 2K-Mischanlage ausgestattet und besitzt Durchlauföfen, die in einem weiten Temperaturbereich von etwa 80 °C bis etwa 300 °C einsetzbar sind. Dieser weite Arbeitsbereich erlaubt die Applikation von Zink-Lamellen Base- und Topcoats sowie 2K-Nasslacke inline in einer Anlage. Damit können Kombinationsschichten aus Korrosionsschutz (Zink-Lamelle) und dekorative Topcoats (2K-Nasslacke) besonders wirtschaftlich (ohne Zusatzhandling) realisiert werden. Die Anlage nimmt eine Standfläche von 33 m x 24 m x 9 m, wird von etwa 11 Mitarbeitern pro Schicht im Dreischichtbetrieb bedient und kann pro Tag etwa 80 Tonnen an Bauteilen – beschichtet auf Gestellen – bewältigen. Mit der vollautomatischen Anlagensteuerung, die einen automatischen Lackwechsel ermöglicht, und der kompletten Einhausung mit Abblasstation (Feinstaubklasse M5) des Lackierbereichs können hohe Qualitätsansprüche und eine wirtschaftliche Fertigung garantiert werden.

Neben der vollautomatischen Applikation können bei Bedarf über eine Station mit Handapplikation auch Prototypen und Kleinserien wirtschaftlich gefertigt werden. Als Erweiterung der Lackieranlage und als neue Leistung der Holder Oberflächentechnik wurde im Bereich der Lackieranlage parallel eine neue Tampondruckanlage in Betrieb genommen. Mit Inbetriebnahme der Anlage startete ein neues Großprojekt mit einem Neukunden aus der Automotivebranche, bei dem Design-Teile für Bremssättel beschichtet werden. Hierbei kommt erstmals die Kombination aus Zink-Lamelle + Nasslack zum Einsatz. Zusätzlich werden diese Teile direkt im Anschluss an die Volllackierung mit dem Schriftzug des OEMs bedruckt.

Die neue Lackieranlage bei der Holder Oberflächentechnik GmbH; Gestellpark am Einlauf zur Lackierstation (links) und die Tampondruckstation (rechts)

Wie in den letzten Jahren bei vielen Industrieanlagen zum Standard geworden, nimmt auch bei der neuen Lackieranlage die Peripherie zum Umweltschutz einen erheblichen Umfang an. So werden in Zusammenhang mit der Lackieranlage etwa 50 000 Nm3/h abgesaugt. Die Aufkonzentrierung der zu entfernenden Stoffe erfolgt über ein Adsorberrad, bei dem ein hoher Wirkungsgrad durch kontinuierlichen Austausch von verbrauchtem Adsorbermaterial erzielt wird. Das erhaltene Konzentrat wird mittels regenerativer Nachverbrennung (RNV) entsorgt. Die zu reinigende Abluft wird bei dieser Technologie durch das heiße Speicherbett annähernd auf Oxidationstemperatur vorgewärmt. Nach Oxidation der Schadstoffe durchströmt das gereinigte Abgas ein zweites Speicherbett und gibt dort die Abwärme an den Keramikspeicher ab. Das dritte Speicherbett wird in der Zwischenzeit mit Reingas gespült und so für die nächste Phase vorbereitet. Das Resultat ist ein Reingaswert unter 20 mg Kohlenstoff/Nm3, was deutlich unter den gesetzlichen Vorgaben liegt. Damit kann Holder, neben den galvanischen Produktionsstätten auch durch besondere Umweltfreundlichkeit bestechen – ein Punkt, der bei anspruchsvollen Kunden heute hohe Relevanz besitzt.

Anspruch als Herausforderung

Die Holder GmbH Oberflächentechnik betrachtet jede neue Anforderung eines Kunden als Herausforderung, wieder einen Schritt zu neuen Lösungen zu vollziehen. Allerdings betont Jochen Holder, dass im Unternehmen nur solche Technologien auch in Serienproduktionen umgesetzt werden, mit denen die erreichte hohe Qualität der Dienstleistung Oberflächenbehandlung aufrechterhalten wird.

Mit dieser Arbeitsweise ist Holder heute anerkannter Systemlieferant für Korrosionsschutz und dekorative Beschichtung, mit aufeinander abgestimmten Prozessen von der Vorbehandlung über Korrosionsschutz bis zu dekorativen Topcoats und Bedruckung. Seine Kunden sind vor allem in der Automobilindustrie zu finden, aber auch im Maschinenbau, der Bau- und Beschlagindustrie, Elektroindustrie, Medizintechnik oder Luft- und Raumfahrt, um nur einige der wichtigsten zu nennen.

Zu der hohen Anerkennung bei den Kunden tragen heute neben dem hohen Qualitätsniveau ein ganzheitliches Umweltmanagement, die hohen Fertigungskapazitäten sowie die Lieferfähigkeit auch in schwierigen Terminsituationen bei. Dazu werden schon vor Beginn der Serienfertigung bereichsübergreifende Risikoanalysen (FMEAs) erarbeitet. Das ausgereifte Qualitätsmanagementsystem bei Holder und der Einsatz neuester Technologien zur Produkt- und Prozessüberwachung gewährleisten die kontinuierliche Verbesserung der Qualität. Die konsequente Ausrichtung des Unternehmens auf Qualität, Energiemanagement und ganzheitliches Umweltmanagement dokumentiert sich über die Zertifizierung nach DIN EN ISO 14001, ISO 50001 und ISO/TS 16949.

Für Kunden, aber auch für die Mitarbeiter bedeutet die gepflegte Arbeitsweise bei der Holder GmbH Oberflächentechnik eine langfristige und erfolgreiche Beziehung, die auch in Zukunft durch weitere Entwicklungen betrieben wird.

Holder GmbH Oberflächentechnik, Maria-Merian-Straße 1, D-73230 Kirchheim/Teck