Fachwörter-Lexikon

Das vollständige Fachwörter Lexikon ist nur für Abonnenten abrufbar. Sie sind nicht angemeldet, bitte loggen Sie sich ein oder schliessen Sie ein Abonnement ab.

Silberschichten – Eigenschaften

Silber wird für dekorative Zwecke sowohl hochglänzend als auch matt abgeschieden. Da Silber durch die Reaktion mit allgegenwärtigen Schwefelverbindung einen gelblichen bis dunklen (grau-schwarze) und unansehnlichen Oberflächenfilm bildet, wird es auf dekorativen Gegenständen beispielsweise mit einem sogenannten Anlaufschutz (organische Schutzschicht) oder einer dünnen Rhodiumschicht versehen. Allerdings lassen sich Silberoberflächen ohne solche Schutzschichten relativ einfach reinigen, indem beispielsweise unter Verwendung von Natriumhydrogencarbonat und Aluminiumfolie das Silbersulfid in gasförmiges Hydrogensulfid umgesetzt wird. Silber geht hierbei nicht verloren. Für technische Zwecke werden Silberschichten beispielsweise auf Hochstromkontakten mit Dicken von 100 µm und mehr abgeschieden. Die Schichten zeichnen sich durch eine sehr gute Streufähigkeit aus, das heißt, dass auch geometrisch komplexe Teile weitgehend gleiche Schichtdicken erhalten. Silberschichten sind sehr duktil und unterscheiden sich kaum von gewalztem Silber, wobei die Eigenschaften durch Wärmebehandlungen modifizierbar sind.

Kunststoffe, Duroplaste

Duroplaste – bestehen aus Makromolekülen, die an vielen Vernetzungsstellen durch chemische Bindungen engmaschig miteinander verknüpft sind. Das mechanisch-thermische Verhalten der Duroplaste unterscheidet sich aufgrund der engmaschigen räumlichen Vernetzung grundlegend. Duroplastische Kunststoffe verändern ihr mechanisches Verhalten durch Erwärmung nur geringfügig, da die Vernetzungsstellen keine Verschiebung der Makromoleküle zulassen. Wegen dieser Eigenschaft, dem Erhalt der Härte und Festigkeit bei Erwärmung, nennt man diese Kunststoffe Duroplaste (von lateinisch durus = hart). Bei Erwärmung über die Zersetzungstemperatur hinaus, zerfallen die Duroplaste, ohne weich zu werden, das heißt sie sind nicht umformbar und nicht schweißbar. Mit zunehmendem Vernetzungsgrad steigt die Festigkeit und Härte, der E-Modul und die Wärme(form)beständigkeit. Ein zu hoher Vernetzungsgrad würde aufgrund einer stark eingeschränkten elastischen Verformbarkeit allerdings zu einer unerwünschten Versprödung der Kunststoffe führen.

Mechanische Eigenschaften von Duroplasten

Ausscheidungshärtung

Die Bildung von feinen, homogen verteilten Partikeln des Legierungselements innerhalb der Grundmatrix ermöglicht bei einigen Metallen eine Festigkeits- und Härtesteigerung. Dies wird durch Phasenumwandlungen erreicht, die durch geeignete Wärmebehandlungen hervorgerufen werden. Der Begriff Härtung durch Alterung ist ebenfalls zutreffend, da sich die Festigkeit mit zunehmender Zeit entwickelt (wenn die Legierung altert). Durch Ausscheidungshärtung können beispielsweise Aluminium, Kupfer-, Kupfer-Beryllium-, Kupfer-Zinn- und Magnesium-Aluminium-Legierungen sowie einige eisenbasierte Werkstoffe verfestigt werden.

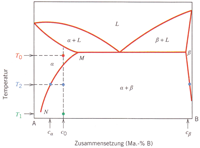

Als Voraussetzung für die Ausscheidungshärtung muss das Legierungssystems zwei Anforderungen erfüllt: eine beträchtliche maximale Löslichkeit der einen Komponente in der anderen (Größenordnung von mehreren Prozent) und eine Löslichkeit von Komponente B in Komponente A, die mit sinkender Temperatur abnimmt.

Allgemeines Phasendiagramm einer aushärtbaren Legierung (A-B) / Bildquelle: Materialwissenschaften und Werkstofftechnik/VCH-Verlag

Im ersten Schritt der Wärmebehandlung wird das Lösungsglühen durchgeführt, bei dem alle Atome in einem Mischkristall gelöst werden (einphasig). Der Prozess beinhaltet das Aufheizen der Legierung auf eine bestimmte Temperatur, die so lange konstant gehalten wird, bis die gesamte vorhandene b-Phase aufgelöst ist. In diesem Zustand besteht die Legierung allein aus der a-Phase mit der Zusammensetzung c0. Dann wird die Legierung abgeschreckt. Die Diffusion wird dadurch behindert und es entsteht ein Nichtgleichgewichtszustand, in dem ein übersättigter Mischkristall vorliegt. In diesem Zustand ist die Legierung noch relativ weich und formbar. Der zweite Wärmebehandlungsschritt dient der Erzeugung von Ausscheidungen. Bei einer Warmauslagerung wird der übersättigte Mischkristall erwärmt, so dass eine ausreichende Diffusionsgeschwindigkeit vorliegt. Es bilden sich fein verteilte Ausscheidungen. Dieser Prozess wird als Auslagern oder Altern bezeichnet. Nach einer entsprechenden Haltezeit wird die Legierung auf Raumtemperatur abgekühlt. Die erzielbaren Eigenschaften hängen von der Auslagerungstemperatur und der Haltezeit bei dieser Temperatur ab. Einige Legierungen altern sogar bei Raumtemperatur (Kaltauslagerung).