Fachwörter-Lexikon

Das vollständige Fachwörter Lexikon ist nur für Abonnenten abrufbar. Sie sind nicht angemeldet, bitte loggen Sie sich ein oder schliessen Sie ein Abonnement ab.

Reduktion

Unter Reduktion verstand man ursprünglich die Entfernung von gebundenem Sauerstoff aus einer Verbindung.

MgO + Energie → Mg2+ + O2-

Die abgegebenen Elektronen des Metalls müssen von einem anderen Reaktionspartner gleichzeitig aufgenommen werden. Reduktion ist die Umkehrung der Oxidation.

Die heutige Definition ist allgemeiner und hat Bezug zu den Oxidationszahlen. Die Reduktion ist also ein Prozess, bei dem einem Atom Elektronen zugeführt werden, d.h. Reduktion ist die Aufnahme von Elektronen oder die Erniedrigung der Oxidationszahl eines Atoms. Dabei entsteht ein negativ geladenes Ion (Anion). Elektronenaufnahme geschieht bei Elementen rechts im PSE (ab 4 Valenzelektronen).

Beispiel: Reaktion von Schwefel mit Sauerstoff zu Schwefeldioxid:

![]()

Die Oxidationszahl des Schwefelatoms nimmt von Null auf +IV zu, der Schwefel wird oxidiert. Die Oxidationszahl der Sauerstoffatome nimmt von Null auf –II ab, Sauerstoff wird reduziert.

Es liegt bereits eine Reduktion vor, wenn eine kovalente Bindung mit einem elektropositiveren Atom eingegangen wird.

Dispersionsschichten – galvanisch abgeschieden

Unter Dispersionsabscheidung ist der Einbau von Zusatzstoffen in die chemisch oder galvanisch abgeschiedene Metallschicht während der Abscheidung. Die Art der eingebauten Stoffe umfasst vor allem Hartstoffe wie Siliziumcarbid, Bornitrid, Borcarbid, Aluminiumoxid, Titanoxid oder Diamant, Gleit-/Schmierstoffe wie beispielsweise Teflon oder auch Kapseln mit unterschiedlichen Füllstoffen wie Farbstoffe, Öle oder Korrosionsinhibitoren. Neu und noch in der Entwicklungsphase ist der Einbau von bestimmten Markern, mit denen unterschiedliche Wirkungen erzielt werden können. So lässt sich mit entsprechenden Markern zerstörungsfrei über Sensoren die Herkunft einer Beschichtung prüfen und damit ein Markenschutz erreichen. Andererseits können solche Marker auch den Verschleiß oder die Korrosion anzeigen. Denkbar sind beispielsweise Mehrlagenschichten, die mit unterschiedlichen Markern versehen sind, oder Mehrfachschichten, bei denen nur eine Schicht den Marker erhält und damit eine Aussage über den Grad des Schichtverlustes zulässt. Ein weiteres Unterscheidungsmerkmal richtet sich auf die Größe des eingesetzten Dispersums (Stoff, der in einer Lösung in Schwebe gehalten wird, beziehungsweise der in die Metallschicht eingebaut wird). Seit längerem in Verwendung sind Partikel in der Größenordnung zwischen etwa 1 µm und etwa 10 µm. Je nach Stoffart ist es unterschiedlich schwierig, die Partikel so zu modifizieren, dass sie in den verwendeten Elektrolyten in Schwebe gehalten werden können, aber auch keine Zusammenballungen (Koaggulationen) der Teilchen entstehen. Oftmals reicht die in der Regel vorhandene Umwälzung über Flüssigkeitspumpen nicht aus, die Beständigkeit der Dispersion zu gewährleisten.

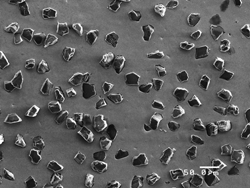

Diamanten in einer galvanisch abgeschiedenen Schicht zur Erzeugung einer kraftschlüssigen Verbindung / Bildquelle: HTW Aalen/Sörgel

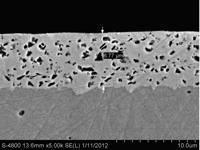

Nickelschicht mit eingebetteten Siliziumcarbid-Mikropartikeln / Bildquelle: Happy Plating/Hansal

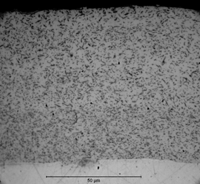

Nickel/Phosphor-Legierungsschicht mit hexagonalem Bornitrid / Bildquelle: E. Hermann

Seit einigen Jahren wird in verstärktem Maße daran gearbeitet, Stoffe mit Durchmessern im Nanometermaßstab in Metallschichten einzubauen. Hierzu wurden Partikel mit Größen von 10 nm bis etwa 100 nm getestet. Sie verändern nicht nur die Eigenschaften aufgrund ihrer eigenen Anwesenheit (z. B. Härte durch die eigene Härte bei Nanodiamanten), sondern sie beeinflussen durch ihre Anwesenheit auch den Aufbau der Metallkristalle (Gefüge) bei der Abscheidung. Dadurch wird von Änderungen bei den mechanischen Eigenschaften ausgegangen, vergleichbar der Wirkung eines Legierungselements. Umfangreiche Erfahrungen zur Herstellung von Dispersionsschichten liegen bei der galvanischen und chemischen Nickelabscheidung vor, die auch in breiterem Umfang eingesetzt werden. Darüber hinaus sind Untersuchungen an Kupfer, Silber, Gold oder Zink bekannt, aus denen auch praktische Anwendungen entstanden sind.

Nickelschichten – chemisch abgeschieden

Eine weitere wichtige Nickelbeschichtung ist das stromlos abgeschiedene Nickel, das vorwiegend (systembedingt) mit Phosphor legiert ist. Daneben wird (relativ selten) auch Nickel mit Bor als Legierungselement angeboten. Die chemische Abscheidung arbeitet ohne äußeren Strom (daher auch die zweite Bezeichnung außenstromlose Abscheidung). Der Ladungsaustausch erfolgt direkt an der zu beschichtenden Oberfläche des Grundwerkstoffes durch Übergang von elektrischen Ladungen von einem Reduktionsmittel (z.B. Natriumhypophosphid) auf das gelöste Nickelion. Das entstehende Nickelmetall bildet auf der Oberfläche den Metallfilm wobei Phosphor aus dem Reduktionsmittel mit in die Schicht eingebaut wird. Dieser Reduktionsvorgang läuft an allen Bereiche des zu beschichtenden Grundmaterials in gleichem Umfang ab (solange der Elektrolyt überall die selbe Zusammensetzung hat, die durch eine Umwälzung im Elektrolyten gewährleistet ist) und in der Folge ist die Geschwindigkeit des Schichtaufbaus auf der gesamten Oberfläche gleich.

Chemisch vernickelter Formeinsatz mit Hochglanzpolitur / Bildquelle: NovoPlan