Auf die Oberfläche von beschichteten Teilen wirken viele verschiedene Einflüsse ein. Neben Witterungsbedingungen wie Feuchtigkeit, Hitze oder Kälte stellen auch mechanische Belastungen wie Steinschläge die Beschichtungen auf eine harte Probe. Daneben stellt die Kontaktkorrosion die Beschichtung vor eine große Herausforderung.

Kontaktkorrosion ist – per Definition – bedingt durch eine elektrochemische Reaktion zwischen zwei in Kontakt stehenden unterschiedlichen metallischen Werkstoffen und Feuchtigkeit. Damit es zur Korrosion kommt, braucht es einen elektrischen Kontakt zwischen den Metallen genauso wie einen gemeinsamen Elektrolyten. Außerdem muss mindestens eines der beiden Metalle aktiv sein. Bei der Kontaktkorrosion wird das edlere der beiden in Kontakt stehenden Metalle zur Kathode, das unedlere zur Anode, an welcher die anodische Metallauflösung stattfindet.

Entstehung und Vermeidung der Kontaktkorrosion

Ob Metalle als edel oder unedel bezeichnet werden, hängt von deren Standardpotential ab, welches in Volt (V) gemessen wird. Als Referenz gilt hierbei die Wasserstoffelektrode, für die das Potential zu null Volt definiert wurde. Alle Metalle mit höherem Standardpotential sind edler als Wasserstoff, alle darunter sind unedler. Zink ist beispielweise mit seinem Standardpotential von -0,76 V unedler als Eisen mit -0,41 V. Zwischen den Metallen besteht somit eine Potentialdifferenz. Die anodische Teilreaktion findet in diesem Fall an der Zinkoberfläche statt. Deshalb wird Zink bevorzugt aufgelöst, während die kathodische Teilreaktion am Eisen stattfindet.

Diese Eigenschaften des Zinks als Opferanode führen dazu, dass es häufig für kathodischen Korrosionsschutz verwendet wird, oft zum Schutz von Stahl. Inwieweit dieser Schutz bestehen kann, auch bei Beschädigung, hängt immens davon ab, welche Art von Elektrolyt das Bauteil umgibt. Je leitfähiger der Elektrolyt ist, desto mehr kann die kathodische Fernwirkung des Zinks aktiviert werden. Bei nicht leitfähigen Elektrolyten hingegen ist der kathodische Schutz herabgesetzt.

Eine wichtige Frage richtet sich darauf, ob es eine Möglichkeit der Vermeidung von Kontaktkorrosion gibt. Bei Korrosionsprozessen gilt generell, dass sich diese per se nicht aufhalten lassen, sondern nur stark verlangsamt werden können. Damit das geschieht, können zwei Werkstoffe zum Beispiel voneinander isoliert werden, sodass sie sich nicht berühren. Auch bei der Verwendung zweier Metalle mit ähnlichem Potential, bestenfalls zwei gleiche Metalle, tritt keine Kontaktkorrosion auf. Außerdem kann eines der beiden Metalle vom Elektrolyten getrennt werden oder der Elektrolyt nur mit einem der beiden in Kontakt kommen (Abb. 1).

Abb. 1: So lässt sich Kontaktkorrosion vermeiden

Korrosionsschutzlösungen im Feld

Dörken führt zur Überprüfung ihrer Korrosionsschutzlösungen regelmäßig Testreihen durch, auch mit Blick auf die Kontaktkorrosion. Dafür werden Bleche oder Schrauben, die mit der Zinklamelle beschichtet wurden, in Kontakt mit unterschiedlichen Metallen, wie zum Beispiel Edelstahl, Aluminium oder feuerverzinkten Stahlblechen, gebracht.

Anschließend werden die Bleche in diversen Korrosionstests auf Herz und Nieren geprüft, wobei vor allem die folgenden zu nennen sind:

- Salzsprühtest,

- Konstantklimatest,

- zyklischer Wechseltest

- sowie Freibewitterung in unterschiedlichen Klimata.

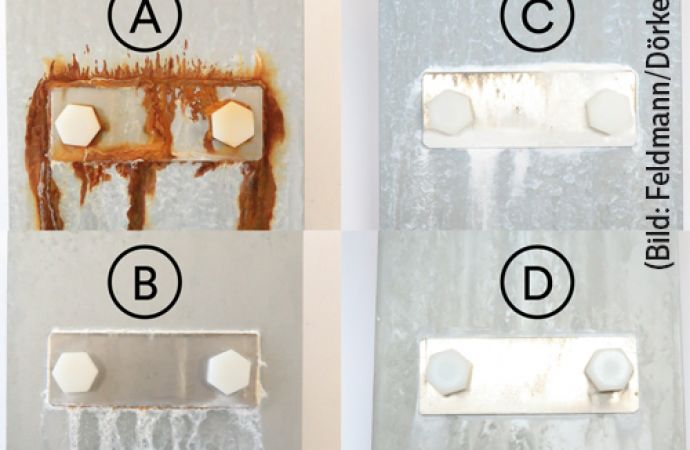

Um die Performance der verschiedenen Systeme zu testen, werden hierbei unterschiedliche Zinklamellensysteme, teilweise mit, teilweise ohne Topcoat, abgetestet. Um den Einfluss des Flächenverhältnisses auf die Kontaktkorrosion zu überprüfen, können die Kontaktpartner in Form von unterschiedlichen Blechgrößen miteinander in Kontakt gebracht werden (Abb. 2). Eine große Anodenfläche gegenüber der Kathodenfläche führt hierbei stets zu milderen Korrosionsverläufen.

Abb. 2: Ergebnisse nach 1200 Stunden im Salzsprühtest. Das große Blech ist mit der Zinklamelle beschichtet, das kleine Blech ist der Kontaktpartner. Zinklamellenbasecoat in Kontakt mit Edelstahl (A), Zinklamellenbasecoat mit Topcoat in Kontakt mit Edelstahl (B), Zinklamellenbasecoat in Kontakt mit Aluminium (C), Zinklamellenbasecoat mit Topcoat in Kontakt mit Aluminium (D)

Verschiedene Verschraubungspartner – verschiedene Ergebnisse

Die Ergebnisse von Zinklamellenoberflächen im Kontakt mit Aluminium sind durchweg positiv. In allen durchgeführten Tests wurden hiermit die besten Ergebnisse bezüglich des Korrosionsschutzes festgestellt. Dies liegt voraussichtlich an der günstigen Potentialdifferenz zwischen den beiden Werkstoffen. Auch die Tendenz von Aluminium, sich in der freien Natur zu passivieren, kann hierbei eine Rolle spielen.

Beispiel Automotive – Verschraubung gegen Aluminium

Der Kontakt einer Zinklamellenoberfläche mit Edelstahl stellt ein deutlich kritischeres Szenario dar, da hier eine deutlich ungünstigere Potentialdifferenz zwischen den beiden Metallen herrscht und sich das Zink somit verstärkt auflöst. Während im Salzsprühtest bereits nach relativ kurzer Zeit eine starke Rotrostbildung (also ein korrosiver Angriff des Grundwerkstoffs Stahl unter Bildung von Rost, den braunroten Eisenverbindungen bei der Korrosion von Stahl) vorliegt, gibt es im Konstantklimatest und in der Freibewitterung nur geringfügige Korrosionserscheinungen.

Um auch in salzhaltigen Atmosphären im Kontakt mit Edelstahl gute Korrosionsschutzergebnisse zu erzielen, ist die Applikation eines zusätzlichen, versiegelnden Topcoats zur Isolation der beiden Oberflächen unablässig. (Abb. 2)

Neben dieser Art von Testreihen, die Dörken eine Vielzahl von hilfreichen Ergebnissen liefern, werden auch weiterhin die Beschichtungslösungen im Hinblick auf Kontaktkorrosion überprüft. Auf einem Freibewitterungsstandort in Herdecke nahe der Unternehmenszentrale (Abb. 3) werden zum Beispiel Schrauben mit unterschiedlichen Gegenlagen in Kontakt gebracht. Die Zinklamellenbeschichtung trifft hier zum Beispiel auf CFK, galvanische Zinkoberflächen oder die kathodische Tauchlackierung.

Abb. 3: Der Freibewitterungsstand nahe der Unternehmenszentrale in Herdecke

Kontakt

Florian Feldmann, Dörken Coatings GmbH & Co. KG,

E-Mail: coatings@doerken.de