Der zweite Galvanozirkel am 15. Juli fand aus Gründen des 30-jährigen Jubiläums und der Einweihung einer neuen Produktionshalle in den Räumlichkeiten der Harter GmbH in Stiefenhofen statt. Das Ziel der im Galvanozirkel aktiven Unternehmen richtet sich auf die Weiterentwicklung und Präsentation von modernster Anlagentechnik für den Einsatz in der Galvanotechnik. Für diese Art der Zusammenarbeit machen sich die in der Branche bekannten Unternehmen Aucos, Harter, Munk, Sager+Mack, Mazurzcak und Linnhoff & Partner stark. Zu den Themen dieses Verbundes zählen beispielsweise ein effizienter Energie- und Ressourceneinsatz, Verbesserungen der Beschichtungsqualität oder Prozessoptimierung mit Unterstützung neuester IT-Technologie. Regina Mader und Reinhold Specht begrüßten die Besucher des zweiten Galvanozirkels.

Trocknung - universell einsetzbar und hocheffizient

Die große Nachfrage nach Trocknungstechnik durch Kondensation der Harter GmbH erlaubte es dem Unternehmen, durch den Neubau einer weiteren Fertigungshalle deutlich zu expandieren. Unterstützt wird diese Entwicklung durch die hohe Ausbildungsrate bei Harter und die außerordentliche Treue der Mitarbeiter, wie Geschäftsführer Reinhold Specht mit Stolz betonte.

Bereits seit Beginn der Unternehmensgeschichte verwendet Harter bei seinen Systemen die Kondensationstrocknung. Die Systeme bestehen aus dem eigentlichen Trockner für die unterschiedlichsten Produkte, kombiniert mit einem System zur Trocknung der Luft. Entscheidend ist hierbei zudem die Art der Luftführung. Die optimale Eingangstemperatur für die feuchte Luft beträgt etwa 60 °C. Die Luft wird im ersten Schritt auf etwa 30 °C und im zweiten Schritt auf 5 °C gekühlt. Die hierbei entzogene Energie verbleibt im System. Eine spezielle Einrichtung des Systems ist der Wärmetauscher, der ohne Energiezufuhr von außen arbeitet. Die zuvor abgezogene Wärmeenergie wird zum Schluss des Kreislaufprozesses der Lufttrocknung dazu verwendet, die abgegebene Luft auf etwa 60 °C aufzuheizen. Wie es sich im Laufe der Unternehmensgeschichte gezeigt hat, ist dieses Trocknungssystem im Prinzip für alle Arten der Anwendung von der bisher in breitem Umfang bedienten Oberflächentechnik über Lebensmittelverarbeitung bis hin zur Medizintechnik einsetzbar.

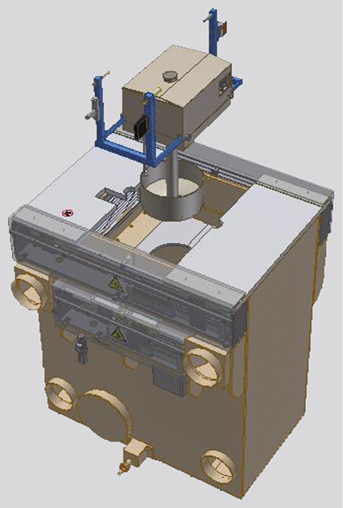

Ausführung eines Trocknersystems für Gehäusekleinteile und Elektronikkomponenten, die in Vibrationstrommeln beschichtet werden (Bild: R. Specht)

Einer der Vorteile der Technologie liegt darin, dass die Trocknungstemperatur bei den klassischen Trocknern (z. B. in der Oberflächentechnik) von etwa 80 °C bis 100 °C auf etwa 40 °C bis 60 °Cgesenkt werden kann, wodurch enorm viel Energie eingespart werden kann. Mit den Ventilatoren der neuen Generation kann zudem die Geschwindigkeit des Luftstroms für die Trocknung stufenlos gesteuert werden. Dies wirkt sich vor allem auf die Trocknungsgeschwindigkeit aus.

Aufgrund der Tatsache, dass mit einem geschlossenen Luftvolumen gearbeitet wird, müssen Trockner geschlossene Behälter sein. (In der Galvanotechnik sind also Trockner mit Deckel erforderlich.) Zudem kann der Luftstrom im Trockner so gesteuert werden, dass beim Einfahren von Gestellen durch erhöhte Strömung Feuchtigkeit abgeblasen wird. Besondere Anforderungen bestehen bei der Trocknung von Teilen in Trommeln. Hierfür wurden Halbschalen konzipiert, mit deren Hilfe die Luft durch die Trommel gezwungen wird. Die kleinsten Trockner werden überwiegend in der Uhren- und Schmuckindustrie eingesetzt, in der Teile im Volumen von wenigen Litern und darunter bearbeitet werden. Teile, die durch Gleitschleifen geglättet werden, lassen sich beispielsweise über einen Bandtrockner trocknen. Zudem kommt das Verfahren zur energieeffizienten Kühlung von Teilen vor dem Verpacken zum Einsatz. Als älteste Anwendung für Harter gilt die Schlammtrocknung in der Galvanotechnik. Hier macht sich die Trocknung bezahlt, da das Abfallgewicht durch die Trocknung drastisch gesenkt werden kann.

Grundlagen des Filtrierens

Markus Schlagwein, Sager + Mack GmbH, richtete seinen Blick auf die Grundlagen des Filtrierens. In der Galvanotechnik zählt das Filtrieren von Medien zu den wichtigen Prozessschritten, die für die Prozessstabilität der Medien unumgänglich sind. Allerdings erfordert die Filtration Investitionen, Energie und Zeit in der Anwendung und Unterhaltungsaufwand. Besondere Anforderungen an Anlagen und Materialien ergeben sich durch die hohe Aggressivität der zu bearbeitenden Medien, aber auch durch die kontinuierliche Betriebsbereitschaft der Anlagen und die hohe Anforderungen an die Reinigungsqualität der Medien.

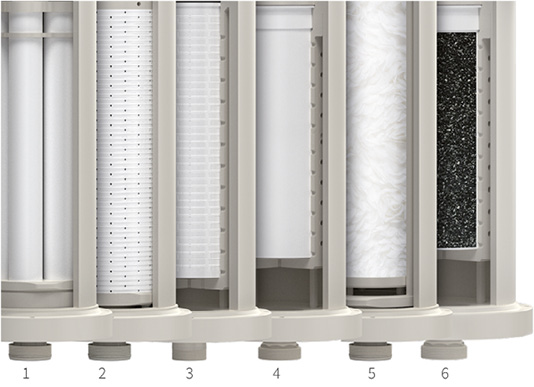

Als Filtermedien werden in großem Umfang Kerzenfilter eingesetzt, die an die jeweiligen Anforderungen des Kunden angepasst und optimiert werden. Optimale Filter haben eine hohe Aufnahmekapazität, zeichnen sich durch eine gute Handhabbarkeit beim Wechsel aus und sind sehr stabil und damit langlebig. Eine weitere Filterart sind die Beutelfilter, die durch eine hohe Schmutzaufnahmekapazität, einfache Einsetzbarkeit oder geringen Druckverlust im Einsatz charakterisiert sind. Plattenfilter zeichnen sich durch eine große Filterfläche, hohe Aufnahmefähigkeit, gute Anschwemmbarkeit mit Filterhilfsmittel oder kostengünstiges Rohmaterial aus.

Optimiert wurde im Laufe der Entwicklungen der Filtriertechnik zudem die Anströmbarkeit zwischen den einzelnen Filterplatten im patentierten Modell der Turbodisc. Die Strömung des Mediums wird ohne Druckverlust von Außen nach Innen geführt. Eine spezielle Ausführung ist der Highflow-Filter. Er zeichnet sich durch eine große Filterfläche mit geringem Strömungswiderstand aus. Filterwechsel werden durch unterschiedliche Deckelausführungen für unterschiedliche Bedürfnisse der Kunden angeboten und somit die jeweiligen Gewohnheiten des Werkers vor Ort unterstützt.

Filtertypen: Kerzenfilter (1), Plattenfilter (2), Highflow-Filter (3), Beutelfilter (4), Adsorberfilter (5), Aktivkohlefilter (6) (Bild: M. Schlagwein)

Schließlich lassen sich die unterschiedlichen Filtertypen in den unterschiedlichsten Filtergehäusen unterbringen. Diese richten sich sowohl nach der Aggressivität der Medien als auch den Volumina der zu filternden Mengen. Mit Multifunktionsfiltern kann auch die Art des Filtertyps geändert werden, wobei lediglich der Deckel getauscht werden muss. Hier kommt beispielsweise ein zentraler Spannstab zum Einsatz, wodurch die unterschiedlichsten Filtertypen immer optimal gespannt werden können.

Beheizung von Prozesslösungen

Dr. Almudena Amoedo, Mazurczak GmbH, gab einen Einblick in die Herausforderungen und Lösungen des vorbeugenden Brandschutzes in der Galvanotechnik. Eingangs wies die Referentin darauf hin, dass die Zahl der Brände im Bereich der Galvanotechnik in den letzten Jahren gestiegen ist und die Schadenssumme sich zudem erhöht hat. Aufgrund der Entwicklungen haben sich die Anforderungen seitens der Versicherer verschärft, so dass es für Beschichtungsunternehmen primär wichtig ist, alle Vorschriften einzuhalten. Hauptursache für Brände sind elektrische Fehlfunktionen der Anlagensteuerung, fehlende Sicherheitseinrichtungen, Korrosion von Kontakten, falsche Montage oder ungenügende Absicherungen in den Zeiten einer schwachen Personalbelegung. Insbesondere Fehlnutzung oder Fehlbedienung durch Personal in der Produktion führen zu einem hohen Anteil zu Anlagenbränden.

Dr. A. Amoedo bei ihrem Vortrag zum Brandschutz (Bild: Harter GmbH)

Bestandteil der Vorschriften zur Vermeidung von Brandschäden sind Vorgaben zur Absicherung gegen Brandverursachung. Darüber gelten Auflagen zur Information der Versicherung bei Umbau oder Neubau von Anlagen, aber auch die Dokumentation der Arbeiten (Umbau, Wartung). Hohe Sicherheit gegen Brände bieten Wärmetauscher, die mit unterschiedlichen Wärmeträgern betrieben werden. Die Dimensionen der Wärmetauscher werden speziell nach den Bedürfnissen des Anwenders hergestellt. Die Auswahl des Werkstoffs richtet sich vor allem nach dem Medium, das geheizt werden soll, wobei neben Edelstählen und Titan auch beschichtete Metalle verwendet werden können. Zur Erhöhung der thermischen Leitfähigkeit handelt es sich bei der Beschichtung um Compounds. Die Beschichtungen zeichnen sich zudem durch eine hohe Reinigungsfreundlichkeit aus.

Elektrische Heizungen werden mit speziellen Antibrandsystemen ausgestattet, die die Heizung abschalten (Bi-Metall-Sicherungen) und so eine Überhitzung der Heizung vermeiden. Nach einem kritischen Zustand abgeschaltete Heizungen lassen sich manuell wieder reaktivieren.

Wichtige Regeln und Hinweise zum Brandschutz in der Oberflächentechnik (Bild: A. Amoedo)

Eine weitere Technologie zur Brandvermeidung ist der Einsatz von Überwachungssensorik in Form von Füllstandssensoren. Je nach Art des eingesetzten, zu beheizenden Mediums sind entsprechende Varianten wie Schwimmertechnik oder konduktive Messverfahren in Gebrauch. Eine weitere Art der Überwachungsmesstechnik sind Temperatursensoren. Hierbei ist darauf zu achten, dass Sensoren für Temperaturregelung und Temperaturbegrenzung im Einsatz sind. Schließlich ist es empfehlenswert, redundante Systeme einzusetzen.

Steuerungen

Andreas Scholz von Aucos gab einen Einblick in die Nutzung der künstlichen Intelligenz (KI) zur Steuerung von Anlagen und Prozessen, wie sie unter anderem in der Galvanotechnik zum Einsatz kommen. Hierbei ist aktuell die sogenannte artifical intelligence der Zustand der Softwareentwicklung, mit dem sich die Programmierung auseinandersetzt. Zugute kommt der Software die immens gewachsene Geschwindigkeit der Hardware. Allerdings reicht auch die hohe Rechengeschwindigkeit nicht aus, um eine höhere Zahl an Prozessmöglichkeit auf deren optimalen Ablauf in der Zukunft zu berechnen und die optimale Kombination daraus auszuwählen.

Um trotzdem aktiv die Prozessabläufe verbessern zu können, wird das maschinelle Lernen genutzt. Bei dieser etwa seit zehn bis 15 Jahren eingesetzten Technologie kann eine Maschine selbsttätig Rückschlüsse ziehen. Dazu nutzt sie die Technologie der sogenannten neuronalen Netze. Hierbei ist es sinnvoll, die neuronalen Netze auf die später gedachten Anwendungen zu trainieren, also auf deren Ziele hin wachsen zu lassen. Diese Technologie entwickelt genau dann ihre Vorteile, wenn die Zahl der potenziellen Möglichkeiten zahlenmäßig einen so großen Umfang annimmt, dass diese nicht mehr sinnvoll gespeichert werden kann.

Das Besondere an dem System der neuronalen Netze ist, dass keine menschliche Programmierung zur Lösung von gestellten Anforderungen nötig ist. Der menschliche Programmierer gibt lediglich die Rahmenbedingungen vor. Für einen bestimmten Anfangszustand gelangt die Software bei zahlreichen wiederholten Optimierungsdurchläufen zur Lösung einer gestellten Aufgabe. Dies trifft bei technischen Prozessen zu, die häufig nur geringen Änderungen unterliegen. Das Ziel eines neuronalen Netzes ist es, das maximal beste Ergebnis einer Aufgabenstellung zu erreichen, während menschliche Lösungen oft bereits mit dem Ermitteln einer Lösung zufrieden sind.

Im Falle von Anlagensteuerungen, beispielsweise von Fahrwagen, steigt die Flexibilität der Anlage bis hin zur Losgröße eins, unter Einhaltung aller Qualitätsziele und Optimierung des Durchsatzes. In einem Beispiel der Aucos konnte so ein Kapazitätsgewinn von etwa 15 % durch KI erzielt werden. Neben einer reinen Anlagensteuerung kann mittels KI auch eine gesamte Produktionsplanung optimiert werden. Zudem sind zur Ermittlung des bestmöglichen Ergebnisses nur wenige Minuten Rechenzeit erforderlich.

Besondere Vorteile zeigt KI beim Vorliegen von schwankenden Eingangsparametern, was eigentlich für reale Produktionen sehr häufig der Fall ist. Schließlich erreichen neuronale Netze sehr kurze Reaktionszeiten auf sich ändernde Rahmenbedingungen. Bei der Betrachtung der Produktionsqualität helfen neuronale Netze dabei, Zusammenhänge zwischen auftretenden Fehlern und Produktionsparametern zu erkennen und somit sehr schnell die Ausschussrate zu verringern. Für Produktionsabläufe zeigen neuronale Netze die Eigenschaft, dass sie sich im Einsatz kontinuierlich den auftretenden Änderungen der Produktionsprozesse anpassen und jeweils optimale Neuerungen einbringen. Auf diese Art findet also eine Verbesserung der Produktionsprozesse – ähnlich dem KVP (Kontinuierlicher Verbesserungsprozess) – statt.

Trommeltechnik heute

Gerhard Lippart, Linnhoff & Partner, befasste sich in seinem Vortrag mit Anspruch und Qualität der Trommeltechnik in der Galvanotechnik. Für diese Art der Massenproduktion haben sich in den letzten Jahren deutliche Änderungen ergeben. Insbesondere aufgrund der Anforderungen an die Schichten nehmen die Herausforderungen für die Trommelfertigung erkennbar zu. Seinen Ausführungen zufolge zeichnen sich Trommeln aus durch Variationen der richtige Trommelgeometrie, der Eigenschaften, die die Nutzungsdauer (Abtropfverhalten, Elektrolytaustausch, Durchmischung) sowie die Qualität betreffen, sowie das erzielbare Schichtergebnis, vor allem im Hinblick auf Fehlstellen oder Schichtdickenverteilung.

Für Galvaniktrommeln sind unterschiedliche Anlagenteile von Bedeutung. Dazu zählen der Trommelantrieb, die Haube und Bodenplatte (Schutz des Antriebsmotors), der Trommelträger aus Edelstahl mit Beschichtung (z. B. einer Gummierung), der Trommelkörper als Herzstück des Systems, sowie die Wannenrandaufnahme. Die Art des Trommelkörpers richtet sich nach der Art der zu beschichtenden Teile und damit nach den Bedürfnissen des Kunden. Der Wannenrandträger trägt das Gewicht des Trommelaggregats und sorgt für die elektrische Kontaktierung. Die Kontaktierung hat die Aufgabe, den Strom in die Trommel und von dort auf die zu beschichtenden Teile zu übertragen.

Die Trommelkörper werden unter anderem aus PP und PE hergestellt und können Gewichte von mehr als einer Tonne tragen. Im Falle eines hohen Abriebs durch die Teile wird beispielsweise der Werkstoff PE 1000 eingesetzt. Allerdings ist zu berücksichtigen, dass bestimmte Elektrolytsysteme PE angreifen können. Ebenfalls anspruchsvoll ist die Tatsache, dass PE 1000 nicht geschweißt werden kann, sondern andere Montageverfahren erforderlich sind. Für bestimmte Anwendungen, zum Beispiel dem Phosphatieren, werden Trommeln aus Edelstahl gefertigt.

Für die Lager der Trommel werden sowohl reine Kunststoffgleitlager als auch flüssigkeitsfeste Metallgleitlager verwendet. Die früher häufig genutzte Rundperforation wurde inzwischen durch andere Formen, wie lange Schlitze, Langlöcher oder aktuell bevorzugte Sichellöcher, abgelöst. Sichellöcher vermeiden das Verklemmen von Teilen und zeichnen sich durch ein sehr gutes Ablaufverhalten von Elektrolyt aus der Trommel aus.

Unterschiedliche Perforationen für Trommelkörper(Bild: G. Lippart)

Kontaktkabel für die Übertragung des Stroms auf die Teile werden in unterschiedlicher Festigkeit, mit unterschiedlicher Isolierung und unterschiedlicher Form angeboten. Neben den sehr flexiblen Kontaktkabeln kommen Scheiben- oder Knopfkontakte zum Einsatz. Die Kontaktsysteme außerhalb des Trommelkörpers werden zum Beispiel mit Pneumatik und Kühlung ausgestattet und sind selbstreinigend. Auch hier steigen die Anforderungen zur Vermeidung der Brandgefahr. Ähnlich hohe Anforderungen bestehen für die Kontaktierung zur Versorgung des Trommelantriebs.

Trommel-Sonderformen bieten die Möglichkeit, geometrisch ungewöhnliche Teile kostengünstig beschichten zu können. Eine erweiterte Prozessautomatisierung wird durch Systeme zur Deckelöffnung und -schließung angeboten. Darüber hinaus wird durch eine automatisierte Wartung der Kontakte sowohl eine deutliche Prozesssicherheit als auch ein reduzierter Bedienungsaufwand geboten.

Gleichrichter – von KI bis Energie

Zum Abschluss der Vortragsreihe ging Frank Munk auf die gerätetechnische Entwicklung von Gleichrichtern für die Oberflächentechnik ein. Wie er einführend betonte, liegt eine der Stärken der Munk GmbH in der umfassenden Produktion aller Einzelteile eines Gleichrichters und den umfangreichen Entwicklungsarbeiten für Gleichrichtertechnologie im eigenen Haus. Damit sind Gleichrichter von Munk vollständige Made-in-Germany-Produkte. Dahinter verbirgt sich unter anderem ein hoher Anspruch an die Qualität der Geräte.

Allerdings haben sich die Erwartungen an Gleichrichter von Charakteristika wie sehr solide und günstig in früheren Jahren zu solide und energieeffizient heutzutage verändert. Als Arbeitspferd der Gleichrichtertechnik gilt nach wie vor der ölgekühlte Gleichrichter, wobei zunehmend Schaltnetzteile zum Einsatz kommen. Neu hinzugekommen sind Faktoren wie Energieeffizienz sowie Schnittstellen für die Steuerung oder Datendokumentation. Als weitere Eigenschaft spielt das Netzverhalten eines Gleichrichters eine wichtige Rolle, um Störungen durch einen elektrischen Verbrauch im gesamten Stromnetz so klein wie möglich zu halten. Um dies zu realisieren, werden beispielsweise die Netze im Unternehmen aufgetrennt. Hierzu kann der Lieferant für Gleichrichter unterstützend mitwirken. Durch eine Anpassung der Belastungen eines Netzes wird zugleich der Instandhaltungsaufwand im Unternehmen reduziert.

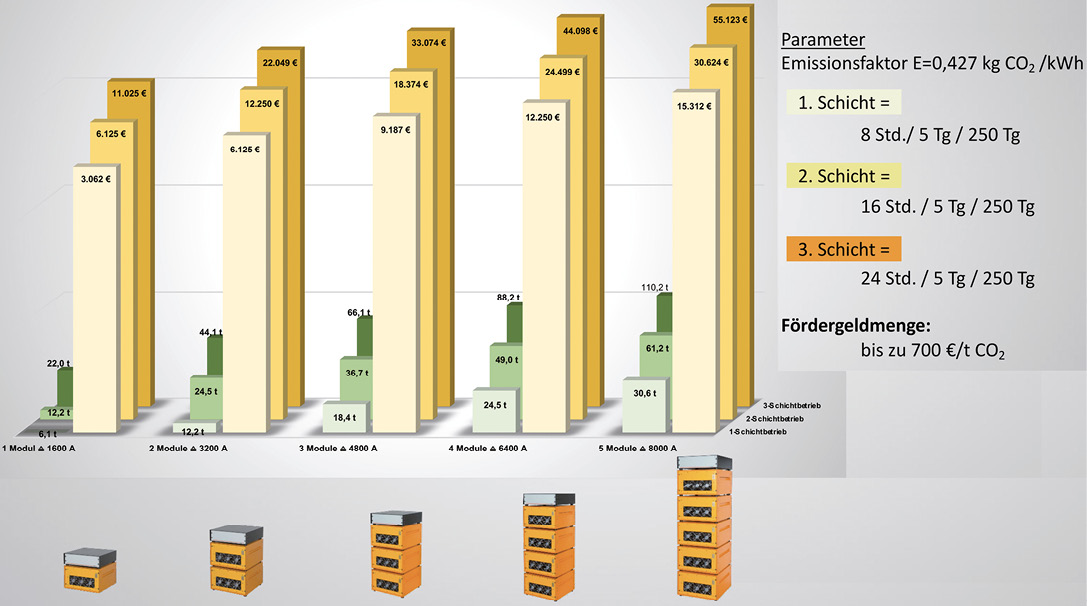

Förderung von nachhaltigen Gleichrichtern - Berechnungsbeispiel (Bild: F. Munk)

Hilfreich ist hierfür auch die Verwendung von modulartig aufgebauten Stromversorgungen in der Produktion. Allerdings ist zu berücksichtigen, dass durch die Erhöhung der Zahl an Gerätekomponenten die Gesamtzuverlässigkeit eines Systems sinkt, also die Ausfallrate steigt. Aktuell ist es sinnvoll, Effizienz und Nachhaltigkeit nachweislich zu verbessern und dafür die Förderung zur Einsparung von Kohlenstoffdioxid zu erhalten. Um entsprechende Angaben über die Energieeffizienz und damit die Förderfähigkeit zu gewinnen, werden moderne Gleichrichter über Profinet-Verbindungen verbunden und erlauben die einfache Dokumentation von Verbrauchsdaten. Erweitert wird dies durch ein Energiemanagement, das immer wichtiger wird aufgrund der zunehmend Nutzung von Strom aus Solar- und Windenergie.

Eine Produktpräsentation und die Betriebsführung boten Gelegenheiten, persönliche Kontakte zu knüpfen(Bilder: Harter GmbH)

Eine Produktpräsentation und die Betriebsführung boten Gelegenheiten, persönliche Kontakte zu knüpfen(Bilder: Harter GmbH)