Die europäische Chemikalienverordnung REACh fordert, auf den Einsatz von toxischen Chemikalien soweit als möglich zu verzichten. Dies führt dazu, dass sechswertiges Chrom für die Vorbehandlung von Kunststoffen und die galvanische Abscheidung von Chrom für dekorative und funktionelle Anwendungen langfristig zu ersetzen ist. Für die Kunststoffvorbehandlung sind erste alternative Verfahren in der Testphase. Galvanische Verfahren auf Basis von Chrom(III)verbindungen sind für dekorative Oberflächen bereits in breiterem Umfang in der Anwendung. Jetzt steht auch ein Verfahren zur Herstellung von Hartchromschichten vor dem Einsatz in die Praxis. Während die Härte der daraus hergestellten Schichten mit 800 HV bis 900 HV der der bisher gebräuchlichen Schichten aus Chrom(VI)elektrolyten entspricht, ist zur Erzielung einer hohen Korrosionsbeständigkeit eine Kombinationsschicht aus Nickel und Chrom erforderlich. Mit höheren Verfahrenskosten ist derzeit noch aufgrund der kostenintensiveren Chemie und der teureren Ausstattung der Abscheideeinrichtungen zu rechnen.

1 Einleitung

Seit dem Inkrafttreten der REACh-Verordnung 2007 sehen sich Anbieter und Anwender von galvanischen Verfahren, allen voran der galvanischen Chromabscheidung, einem hohen Druck zur Entwicklung neuer Verfahren ausgesetzt. Hierbei wird einmal mehr die hohe Relevanz der Chrom(VI)verbindungen für die Herstellung von hochwertigen Oberflächen auf den unterschiedlichsten Produkten ersichtlich. Zum anderen zeigt es sich auch, dass je nach Art der Verwendung von Chrom(VI) die Suche nach Ersatzstoffen unterschiedlich schwierig ausfällt.

Neben den Chemieanbietern und den Beschichtungsbetrieben für galvanische Metallabscheidung waren bisher vor allem die Automobil- und Sanitärhersteller als zwei Kundenbereiche stark in die Suche nach alternativen Beschichtungsverfahren einbezogen. So bereiten sich die ersten Automobilhersteller bereits auf eine Zukunft ohne Chrom(VI) vor und verlangen in der Regel auch eine chromtrioxidfreie Lieferkette – auch für gefertigte Bauteile aus Nicht-EU-Ländern.

Inzwischen sind eine Reihe von Systemen in Gebrauch, die ohne sechswertige Chromverbindungen auskommen. Allerdings ist eine direkte Umsetzung mit hohen Investitionen in die Anlagentechnik verbunden. Hinzu kommt, dass die europäischen Behörden bezüglich der vorgesehenen Fristen und Verfahren für eine Zulassung keine verlässlichen Entscheidungen getroffen haben. Daraus folgend herrscht ein großes Maß an Planungsunsicherheit, durch fehlende Entscheidungen der ECHA beziehungsweise der Europäischen Kommission. Da akuter Handlungsbedarf für die Umstellung besteht, sollten Chemielieferanten und Beschichter zusammenarbeiten, um so neue, REACh-konforme Beschichtungsprozesse optimal in der Praxis implementieren zu können. Hier sind insbesondere auch die Endabnehmer gefragt, da die Lieferkette für die Herstellung von Automobilteilen ohne die Akzeptanz und den Bedarf der OEMs eine Umstellung auf neue Verfahren nicht realisieren kann.

Im Falle der Forderung nach einem Ersatz von Chrom(VI) sind drei Fertigungsbereiche betroffen. So unterscheiden sich die Verfahren zur Abscheidung von dekorativen (meist sehr dünnen) Chromschichten von den Verfahren für funktionelle, sogenannte Hartchromschichten. Darüber hinaus wird Chromsäure (Chromtrioxid in wässriger Lösung) zur Vorbehandlung von Kunststoffen für eine nachfolgende galvanische Metallisierung benötigt. Für jede dieser Arten der Oberflächenbehandlung werden neue Verfahren entwickelt und in Zukunft eingesetzt werden.

2 Beizprozesse für die Kunststoffbeschichtung

Die Vorbehandlung von ABS-Kunststofftypen mit einem Beizprozess auf der Basis von Chromtrioxid und Schwefelsäure ist ein industriell etablierter Prozess. Hierbei wird das im ABS enthaltene Butadien aus dem Kunststoff herausgebeizt und die Oberfläche dadurch in Form von Mikrokavernen aufgeraut. Anschließend wird in die gebildeten Kavernen Palladium eingelagert, sodass das Kunststoffbauteil elektrisch leitfähig wird und somit im weiteren Verlauf galvanisch beschichtet werden kann, wobei durch die Füllung der Kavernen mit Metall eine sehr gute mechanische Haftung erzeugt wird.

Ein Ersatzverfahren für das bisher übliche Beizen mit Chrom und Schwefelsäure muss einerseits eine vergleichbare Aufrauung der Kunststoffoberfläche erzeugen. Andererseits sollte der Alternativprozess über eine ähnliche Abfolge der Schritte verfügen, um in die bestehende Beschichtungsanlage ohne größere Änderungen integriert werden zu können.

Aus den Entwicklungstätigkeiten der Coventya Gruppe ist ein chrom(VI)freier Beizprozess (Silken Bond) auf der Basis von Kaliumpermanganat und Phosphorsäure hervorgegangen. Die Funktion der Beize basiert auf demselben Prinzip wie die chrom(VI)haltige Variante und ermöglicht es, Kunststoffbauteile aus ABS und ABS-PC in bestehenden Anlagen ohne einen zusätzlichen Prozessschritt zu beschichten (Abb. 1). Einschränkungen gibt es lediglich bei der Beschichtung von mehrkomponentigen Kunststoffbauteilen, sogenannten 2K- und 3K-Substraten. Auch der Ringversuch zu chrom(VI)freien alternativen Beizprozessen des Fachverbands galvanisierter Kunststoffe (FGK), einem Zusammenschluss von mehreren Kunststoffbeschichtern, kam im Jahre 2018 zu einem vergleichbaren Ergebnis. Die als selektiv bezeichnete Beschichtung von 2- und 3K-Bauteilen erfordert daher noch einige Anpassungen der Prozessschritte, die momentan in der Entwicklungsabteilung der Coventya Gruppe im Fokus stehen.

Abb. 1: Prozess-Sequenzen Silken Bond

Die Einführung des Prozesses auf industrieller Ebene zur Beschichtung von ABS und ABS-PC erfolgte bereits 2017 in Kooperation mit dem Unternehmen Synchotec in Spanien. Darüber hinaus besteht eine Partnerschaft mit Bossini in Italien, die im vergangenen Jahr bereits auf eine serienmäßige, REACh-konforme Beschichtungssequenz umgestellt haben. Derzeit läuft hier die gemeinsame Erarbeitung der Freigaben zur Beschichtung von Bauteilen für den Automobilsektor.

3 Dekorative Glanzchromabscheidung

Dekorative Oberflächen mit Chrom als Endbeschichtung werden in hohem Umfang in der Möbel-, Sanitär- und Automobilindustrie eingesetzt. Hierbei steht der optische Eindruck der Chromoberfläche im Vordergrund, insbesondere auch aus Gründen der Kombination von verchromten Bauteilen, dem sogenannten Mischverbau. Die Farbcharakterisierung erfolgt durch Vermessung im L*a*b*-Farbraum, wobei der L-Wert und der b-Wert die relevanten Kenngrößen liefern. Die abgeschiedene Chromschicht aus hexavalenten Elektrolyten erscheint bläulich, was einen negativen b-Wert von etwa -1,0 ergibt. Bei einem b-Wert von dreiwertigen Schichten unter -0,5 ist die Möglichkeit eines Mischverbaus mit Teilen aus einem Chrom(VI)elektrolyten gewährleistet. Die Coventya bietet zum Beispiel mit Tristar 330 AF einen Elektrolyten zur Abscheidung von dekorativen Chromschichten mit entsprechender Farbe an. Für den Einsatz in entsprechenden Verchromungsprozessen spielt des Weiteren die Abscheidegeschwindigkeit eine wichtige Rolle. Diese liegt beim genannten System bei etwa 0,07 µm/min, sodass der Prozess auch in Beschichtungsanlagen mit fester Taktzeit integriert werden kann. Auf eine Vergrößerung des Volumens des Chromelektrolyten kann damit im Betrieb verzichtet werden. Die abgeschiedenen Schichtstärken sind zuverlässig mittels X-Ray oder Couloscope messbar. Die Abwässer des Elektrolyten und der Spülen können der herkömmlichen Behandlung problemlos zugeführt werden.

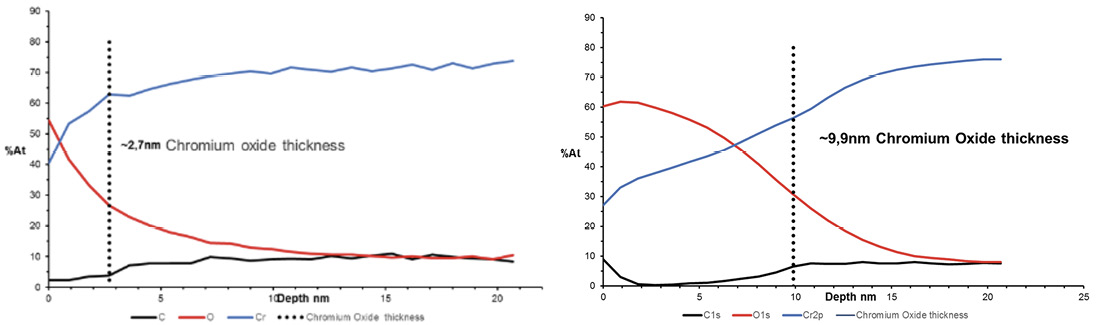

Neben der Farbe müssen Korrosions- und Abriebbeständigkeit der Chromschicht mit den bisher üblichen Schichten aus Chrom(VI)verfahren vergleichbar sein. Im CASS-Test nach DIN EN ISO 9227 weist die neu entwickelte Schicht in Kombination mit einer mikroporigen Nickelschicht nach 60 Stunden keine Korrosion auf. Die Salzsprühbeständigkeit nach DIN EN ISO 9227 beträgt bei der Verwendung der zum Patent angemeldeten chrom(VI)freien Nachbehandlung (Tristar Shield) bis zu 1000 Stunden. Die Nachbehandlung erfolgt in einem Arbeitsschritt und hat eine spezielle Beschichtungssequenz, durch welche die Chromoxidschicht signifikant erhöht wird (Abb. 2 und 3). Diese Erhöhung bewirkt die Steigerung des Korrosionsschutzes und sorgt zusätzlich für eine Passivschicht mit deren Hilfe der Nickellässigkeittest nach DIN EN 1811 bestanden wird. Die vielfach nach herstellerpezifischen Normen geforderten Reiniger- und Abriebtests zeigten ebenfalls positive Ergebnisse.

Abb. 2: Oxidschicht konventionell abgeschiedener Schichten aus einem dreiwertigen Chromelektrolyten (links) und Oxidschicht mit erhöhter Chromoxidschichtdicke nach spezieller Beschichtungssequenz (rechts)

Abb. 3: Salzsprühtest 480 Stunden nach DIN EN ISO 9227; Beschichtung der Bauteile mit unterschiedlichen Verfahren: Marktstandard (links), Tristar 330AF (Mitte) und Tristar 330AF + Tristar Shield (rechts)

Nach erfolgreich abgeschlossenen Tests in Pilotanlagen wird das TRISTAR 330 AF-Verfahren in Deutschland derzeit bei zahlreichen Anwendern erprobt. Im europäischen Ausland wird der neue Prozess bereits in industriellen Großanlagen erfolgreich eingesetzt.

4 Hartchrom

Per Definition werden Chromschichten oberhalb von 1 µm als Hartchromschicht bezeichnet. Eine Hartchromschicht erfüllt größtenteils technische Ansprüche, wie zum Beispiel hohe Härte, gute Verschleißfestigkeit, hohe Temperaturbeständigkeit und geringe Klebeneigung. Die Optik der abgeschiedenen Schicht spielt in diesem Anwendungsbereich im Vergleich zum Glanzchrom eine untergeordnete Rolle; allerdings sind hohe Schichtdicken bis in den Millimeterbereich bisher gebräuchlich, ebenso eine mechanische Nachbearbeitung durch Schleifen und Polieren.

Es handelt sich also um eine komplexe Aufgabenstellung, die vielfältigen Eigenschaften der chromtrioxidhaltigen Elektrolyte einer Hartchromschicht 1:1 zu ersetzen. Ein Lösungsansatz besteht darin, die Hartchromschicht in der Regel entsprechend des jeweiligen Anwendungsbereichs zu ersetzen, zum Beispiel durch eine chemische Nickelschicht mit einem Phosphorgehalt von < 4 %, eine Nickel-Dispersionsschicht oder Hartchromschichten aus dreiwertigen Chromelektrolyten.

Die Coventya hat mit ihrem Verfahren Duratri 240 ein Elektrolytsystem entwickelt, das für die Abscheidung von Hartchromschichten geeignet ist. Der Betrieb dieses dreiwertigen Chromelektrolyten erfordert neben einer klassischen Vorbehandlung zur Bauteilreinigung eine spezielle Ausstattung der Beschichtungsanlage (Abb. 4). Diese beinhaltet Anoden aus Kohlenstoff, Venturi-Düsen zur Elektrolytumwälzung, einen Puls- oder Gleichstrom-Gleichrichter sowei eine Ionenaustauschanlage zur Entfernung von störenden Fremdmetallen.

Abb. 4: Ausstattung eines Behälters für die Abscheidung von Hartchromschichten

Tabelle 1 fasst die Arbeitsparameter des Hartchromelektrolyten Duratri 240 zusammen und vergleicht dessen Werte mit denen eines konventionellen Verfahrens auf der Basis von Chrom(VI). Die Abscheidegeschwindigkeit beträgt etwa 1 µm Chrom pro Minute (Abb. 5). Eine unter diesen Bedingungen abgeschiedene Chromschicht verfügt über eine Härte von etwa 800 HV0,05 bis 900 HV0,05 im Abscheidezustand und 1150 HV0,05 nach einer Temperaturbehandlung bei 190 °C für 2 Stunden (Abb. 6).

Abb. 5: Abscheidegeschwindigkeit von Chrom aus Chrom(III)- und Chrom(VI)elektrolyten

Abb. 6: Härte von Chromschichten aus Chrom(VI)- und Chrom(III)elektrolyten im Vergleich und deren Änderungen durch Wärmebehandlung

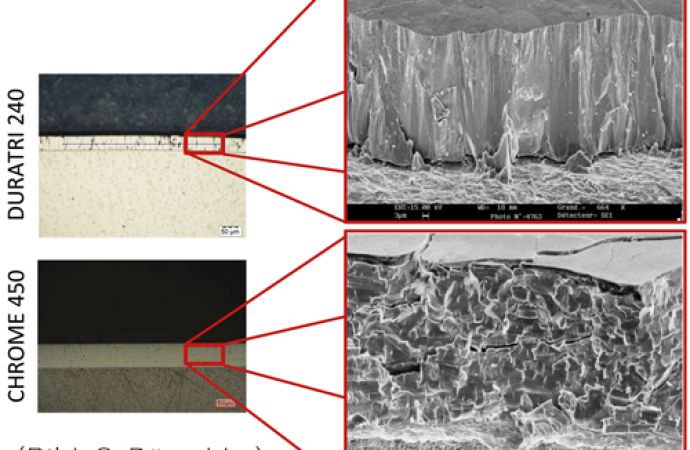

Die Ergebnisse des Taber Abraser-Tests zur Bestimmung der Verschleißfestigkeit zeigen einen Verschleiß-Index, vergleichbar zur konventionellen Hartchromschicht. Eine Besonderheit ist die Rissstruktur der Abscheidung; diese ist ausgeprägter als bei herkömmlichen Hartchromschichten (Abb. 7). Risse, die teilweise bis auf das Grundmaterial reichen, führen bei der dreiwertigen Hartchromschicht zu geringer Korrosionsbeständigkeit.

Abb. 7: Schichten aus Chrom(VI)- und Chrom(III)elektrolyten zeigen unterschiedlich ausgebildete Rissstrukturen

Abb. 8: Ergebnisse des durchgeführten Fatigue-Tests

Aktuelle Untersuchungen von Fahrwerksbauteilen haben keinen Einfluss der Rissigkeit der Schicht auf den in der Luftfahrtindustrie durchgeführten Fatigue-Test, eine Ermüdungsprüfung, gezeigt (Abb. 8). Abhilfe schaffen kann eine Mehrfachbeschichtung mittels Puls- oder Gleichstrom. Um hohe Korrosionsbeständigkeiten zu erreichen ist eine geschlossene Nickelschicht unter der Hartchromschicht notwendig. Bei einer Nickelschichtdicke von 10 µm bis 20 µm beträgt der Korrosionsschutz im Salzsprühnebeltest nach DIN EN ISO 9227 rund 1000 Stunden. Vergleichsuntersuchungen wurden von der Betz-Chrom GmbH durchgeführt (Abb. 9), die das Elektrolytsystem aktuell einer umfangreichen Praxisprüfung unterzieht.

Die Industrialisierung des dreiwertigen Hartchrom-Prozesses erfolgte 2019 im 800-Liter-Maßstab in Zusammenarbeit mit dem Technical Research Institute (IRT) in Frankreich im Rahmen eines von der Europäischen Union geförderten Projekts. Mittlerweile befindet sich der Prozess in elf Anlagen europaweit, darunter in zwei Anlagen in Deutschland, im Test.

Abb. 9: Korrosionsbeständigkeit von Hartchromschichten aus einem Elektrolyten auf Basis von Chrom(III)(Quelle: Betz-Chrom)

5 Fazit

Die durch die aktuellen Gesetze und Verordnungen wie REACh getriebene erforderliche Substitution von sechswertigen Chromverbindungen in der Oberflächentechnik stellt die Branche und die gesamte Lieferkette vor große Herausforderungen, zeigt aber erste positive Zwischenresultate. Coventya hat für die verschiedenen Einsatzbereiche, Hartchromabscheidung, Beizen von Kunststoff für die galvanische Beschichtung, dekorative Verchromung und Passivierung von Chromschichten geeignete Verfahren entwickelt und bereits im Einsatz. Vor allem die hergestellten Chromschichten für den dekorativen Bereich erfüllen inzwischen die Anforderungen des Marktes. Die Hartchromschichten aus Chrom(III)elektrolyten zeichnen sich vor allem durch eine hohe Härte aus und in Verbindung mit einer Nickelschicht durch eine gute Korrosionsbeständigkeit, so dass für zahlreiche Anwendungen eine mögliche Alternative zum klassischen Chrom(VI)elektrolyten zur Verfügung steht.

- www.coventya.com