In zahlreichen Produktionsbereichen spielen Flüssigkeiten als Hilfsmedium eine wichtige Rolle. Ob zum Kühlen, Heizen oder Schmieren, als primäres Arbeitsmedium, zum Beispiel in der Galvanotechnik oder bei der Metallabscheidung und in der Halbleiterfertigung als Ätzmittel. Eine auf den ersten Blick nicht erkennbare, aber trotzdem unerlässliche Einrichtung für den Einsatz und die zuverlässige Funktion der Medien sind Pumpen und Filter. Sie müssen die Medien mit dem erforderlichen Volumenstrom zum Ort des Geschehens transportieren – die Produktion also in Betrieb halten.

Dabei können die Medien die unterschiedlichsten Eigenschaften aufweisen: Hohe oder niedere Viskosität, hohe Korrosivität und chemische Aggressivität, hohe Temperaturen oder schnelle Temperaturwechsel – Herausforderungen, die Pumpenhersteller mit ihren Produkten zuverlässig meistern müssen. Die Renner GmbH mit ihren langjährigen Erfahrungen in diesem Bereich erfüllt die zahlreichen Anforderungen durch den Einsatz von geeigneten Werkstoffen in Verbindung mit innovativen Technologien und Ausstattungsmerkmalen.

Wachstum durch Innovation und Fachwissen

Der Unternehmensgründer Wolfgang Renner startete zum Jahresbeginn 1981 mit der Entwicklung und Fertigung von magnetisch gekuppelten Kreiselpumpen. Bereits die ersten Pumpen waren für seinen Kunden so überzeugend, dass drei Jahre später das erste eigene Betriebsgebäude in Maulbronn-Schmie errichtet werden konnte. Moderne Technologie fand schnell Einzug in das Unternehmen – die damals noch in den Anfängen steckende Computeranwendung löste bereits 1987 durch Einführung der CAD-Technik bei Renner das Reißbrett als Konstruktionswerkzeug ab. Durch die Ausbildung von eigenen Fachkräften stand schnell hochqualifiziertes Personal zur Verfügung und moderne Entwicklungs- und Fertigungsverfahren sorgten für ein breites Produktspektrum in höchster Qualität.

In den Jahren 1992 und 1999 wurden die Betriebs- und Produktionsflächen auf mehr als 6000 Quadratmeter erweitert (Abb. 1). 2005 schließlich, nach 24 Jahren des stetigen Aufbaus und der Erweiterung des Unternehmens, übergab Firmengründer Wolfgang Renner die Geschäftstätigkeit an seine vier Kinder Jutta Renner-Anderson, Dr.-Ing. Martin Renner, Dipl.-Ing. (FH) Ulrich Renner und Dipl.-Ing. (BA) Karin Renner. Alle vier Kinder waren bereits viele Jahren im Unternehmen tätig und der Weiterbestand des Familienunternehmens damit gesichert.

|

|

Abb. 1: Die beiden Betriebsgebäude der Renner GmbH in Maulbronn-Schmie

Qualität und Flexibilität als Schlüsselwerte

Bis 2006 – zum 25-jährigen Jubiläum der Renner GmbH – hatte das Unternehmen mehr als 200 000 Pumpen und Filter verkauft. Die Kunden kommen dabei aus den unterschiedlichsten Bereichen: chemische Industrie, Pharmaindustrie, Galvano-/Oberflächen- und Leiterplattenindustrie, Halbleiterindustrie, Agrarwirtschaft, Energiegewinnung (Nukleartechnik ebenso wie erneuerbare Energien) sowie Energiespeicherung (Redox-Flow-Batterien), Wasseraufbereitung und Umwelttechnik.

Ein so breit gestreuter Kundenkreis erfordert ein umfangreiches Sortiment an Produkten. So sind bei Renner derzeit etwa 6000 unterschiedliche Pumpen sowie etwa 600 Filtervarianten verfügbar. Darüber hinaus legt das Unternehmen immer großen Wert darauf, Kunden durch maßgeschneiderte Lösungen bestmöglich zu bedienen.

Die enorme Fertigungstiefe des Unternehmens (Abb. 2) garantiert sowohl eine schnelle Herstellung von Geräten in individueller Ausführung als auch beste Qualität.

Abb. 2: Moderne Einrichtungen sorgen für die hohe Qualität, von der Konstruktion bis in die Fertigung

Diese ist neben der Lieferperformance, der Langfristigkeit und der Energieeffizienz bei Pumpen und Filtern ein wichtiges Entscheidungskriterium der Kunden. Die Fachleute der Renner GmbH klären im Vorhinein in enger Zusammenarbeit mit dem Kunden die erforderlichen Rahmenbedingungen für eine optimale Auslegung der Geräte. Dazu werden unter anderem in zunehmendem Umfang Strömungssimulationen herangezogen um die größtmögliche Energieeffizienz zu erreichen. Im Endergebnis wird der Druckverlust der Filtergehäuse minimiert und gleichzeitig der Wirkungsgrad von Pumpe und Motor maximiert (Abb. 3).

Daraus gewonnene Erfahrungen unterstützen die steten Bemühungen des Unternehmens, durch innovative Ideen und Weiterentwicklungen den technologischen Vorsprung in Konstruktion und Fertigung aufrechtzuerhalten.

Abb. 3: Der Wirkungsgrad der Pumpe als Gesamtsystem (etaGesamt) wird durch die Wirkungsgrade des Motors und der Pumpenteile bestimmt

Abb. 4: Pumpenprüfstand

Die Qualität der Produkte wird in großem Umfang durch die hohe Qualifikation der Mitarbeiter und den modernen Maschinenpark der Produktion gewährleistet. Das Qualitätsmanagementsystem ist selbstverständlich bereits nach der neuen Norm ISO9001:2015 zertifiziert. Dazu tragen aber auch umfangreiche Fertigungshilfen und gründliche Funktionsprüfungen aller Geräte vor der Auslieferung bei (Abb. 4). Den Kunden wird dies mit einem Testzertifikat bestätigt.

Produkte für den Erfolg

Das Standardprogramm der Renner GmbH umfasst Pumpen im Leistungsbereich von 60 W bis 22 kW. Besonders gefragt bei den Kunden sind Magnetkreiselpumpen (RM1 bis RM5) und Tauchkreiselpumpen (RT1 bis RT6), die aufgrund ihrer Bauweise optimal vor dem Auslaufen der Medien schützen (Abb. 5).

Die Baureihen der Pumpen von RM1 bis RM5 bzw. RT1 bis RT6 geben einen schnellen Überblick über die Leistungsfähigkeit in Bezug auf Förderleistung und Druckverlust als wichtige Kenngrößen. Der jeweilige Betriebspunkt eines Prozesses ergibt sich dann aus dem Schnittpunkt der Anlagenkennlinie mit der ausgewählten Pumpenkennlinie. Da Betriebspunkte in der Praxis häufig variieren, ist es sinnvoll, die Kreiselpumpen mit Frequenzumrichter auszustatten. So lassen sich die unterschiedlichen Arbeitspunkte drehzahlvariabel anfahren und dadurch enorme Leistungseinsparungen von bis zu 60% oder mehr erzielen (Abb. 6).

Renner bietet deshalb ihren Kunden die Möglichkeit, alle Pumpen mit einem direkt auf den Motor aufgebauten Frequenzumrichters als kompakte, einsatzbereite und fertig konfigurierte Einheit zu beziehen (Abb. 7).

|

|

Abb. 5: Magnetkreiselpumpen RM (RM1 bis RM5; links) und Tauchkreiselpumpen RT (RT1 bis RT6; rechts)

Abb. 6: Leistungsdaten der Pumpen mit Kennlinienfeld und Leistungseinsparung bei Drehzahlregelung

Abb. 7: Pumpe mit Frequenzumrichter (RM-MF)

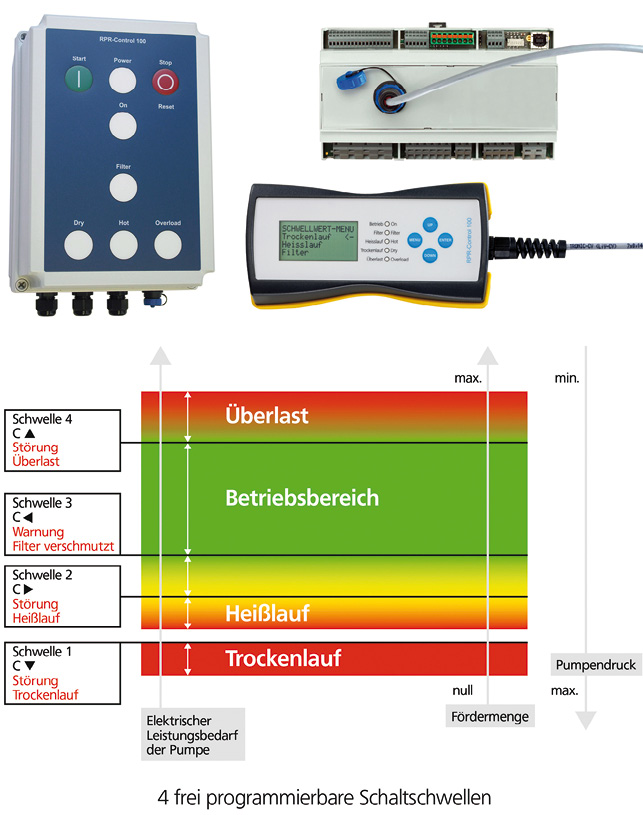

Je nach Art und Eigenschaft des zu fördernden Mediums stehen als weitere Kenngrößen beispielsweise die Einsatzbereiche, Werkstoffe der Pumpe (PP, PVDF, ETFE, ECTFE, PPS, Edelstahl, Oxidkeramik, SIC), das Dichtungsmaterial (zum Beispiel EPDM, FKM, FFKM, FEP-ummantelt, Kalrez), verfügbare Anschlussarten (Gewinde, Flansche) oder die Medientemperatur zur Auswahl. In Ergänzung zu Pumpen und Filtereinheiten werden Filterelemente, Sicherheitseinrichtungen für Pumpen (RPR-Control) sowie Zubehör angeboten.

HE-RF: Die neue Filter-Baureihe

Besonders die Baureihe HE-RF mit neuem Anströmkonzept sticht als ultimative Innovation heraus. Dank der Strömungssimulation (CFD; Abb. 8) konnten die Druckverluste der HE-RF Filtergehäuse um weitere 50 %

gesenkt und gleichzeitig die Schmutzaufnahmekapazität maximiert werden. Durch den vertikal nach unten gerichteten Filtereingang und -ausgang ist eine optimale Anströmung ermöglicht. Die Einsatzmöglichkeiten sind dabei so vielseitig wie die Produktbreite von Renner selbst (Abb. 9).

Abb. 8: Beispiel einer Strömungssimulation und daraus ermittelte Kennkurve

Abb. 9: Filtersystem für unterschiedliche Einsatzzwecke

Das alles ist neu

Zu den Neuheiten aus dem Hause Renner zählen Pumpen mit Spaltrohrmotor als neueste Generation der Magnetkreiselpumpen. Die Reihe bietet unter anderem energieeffiziente 24-V-Kleinkreiselpumpen mit integrierter Drehzahlregelung und Trockenlaufsicherung sowie einer seriellen Schnittstelle zur Programmierung des Motors (Abb. 10).

Wichtige Betriebszustandsdaten wie Innentemperatur, Drehzahlen oder Ströme können über die Schnittstelle ausgelesen werden. Auf diese Weise lassen sich kritische Betriebszustände – etwa das Überschreiten einer Temperaturgrenze – rechtzeitig erkennen und geeignete Gegenmaßnahmen einleiten.

Abb. 10: Die neuen Pumpen mit Spaltrohrmotor können für einenSystemdruck bis 20 Bar eingesetzt werden; RSPM-40 (links) und RSPM-1.5

Abb. 11: RPR-Control als optimale Einheit zum Schutz der Pumpe und Kontrolle des Umwälzprozesse

Eine seit Jahren bewährte und aus dem Hause Renner stammende Entwicklung ist der elektronische Prozessschutz RPR-Control (Abb. 11). Dieser nutzt den Motor als Sensor, um Informationen über den Betriebszustand der Pumpe und damit über den Prozess zu gewinnen. Die Pumpe wird damit gegen unzulässige Betriebszustände geschützt. Darüber hinaus bekommt der Anwender wertvolle Informationen an die Hand, um seinen Prozess als Ganzes zuverlässiger und wirtschaftlicher zu betreiben. Auch eine Überwachung der Filterverschmutzung mit Warnhinweis zur Filterwartung ist damit möglich.

Dieser Name steht für Qualität

Bis vor kurzem wurde ein Großteil der Renner-Produkte jahrzehntelang exklusiv über das Handelsunternehmen Sondermann GmbH & Co.KG. unter der Marke Sondermann gelabelt und verkauft. Heute beziehen die meisten Kunden die hochwertigen Produkte direkt vom Hersteller Renner. Der klare Vorteil: Kundennahe Beratung und Betreuung, persönlicher Kontakt vor Ort sowie kundenorientierter Service aus erster Hand. Denn auch bei Pumpen aus der ersten Produktionsgeneration steht der Ersatzteil- und Reparaturservice immer zur Verfügung. Schließlich lohnt sich bei der schon damals herausragenden Qualität der von unserem Vater entwickelten Pumpen auch heute oft noch eine Reparatur. Und Ersatzteile haben wir auch für die erste Original-Renner-Pumpe vorrätig, verrät Dr.-Ing. Martin Renner.

Verbindendes und stützendes Element dieser Kombination digitaler Hightech-Präsenz und methodischer Verfahrenskompetenz sind qualifizierte, kundenorientierte Mitarbeiter. Dr.-Ing. Martin Renner: Kundenprobleme zu verstehen, Lösungen anzubieten und Mehrwert für unsere Kunden zu generieren, das ist unser oberstes Ziel!

Der Stamm aus über 50 qualifizierten Mitarbeitern garantiert von der Beratung über Entwicklung und Konstruktion bis zur Montage und Ausgangsprüfung auch weiterhin die hohen Ansprüche der Renner GmbH. Innovative Pumpen- und Filtertechnologie für den modernen Maschinen- und Anlagenbau: Auch in Zukunft ist aus Maulbronn-Schmie nur Top-Qualität zu beziehen.

Kurze Lieferzeiten trotz variantenreichem Produktspektrum

Ein ausgeklügeltes Baukasten-System mit über 14.000 vorrätig gelagerten Artikeln ist bei Renner bereits von Anfang an etabliert. Zur weiteren Erhöhung des Kundennutzens geht das Unternehmen nun noch einen Schritt weiter und setzt auf Digitalisierung des Auftragsprozesses im Sinne von Industrie 4.0. Der komplette Auftragsdurchlauf, von der Produktkonfiguration und -bestellung durch den Kunden bis zur Auslieferung, wurde zunächst mit Methoden des Lean-Managements optimiert und anschließend digital vernetzt.

Das oberste Ziel war dabei das kundenspezifisch benötigte Produkt just-in-time liefern zu können.

Die in der flexiblen Variantenkonstruktion bei Renner bereits seit vielen Jahren mit Erfolg eingesetzte Lösung wurde nun auch im Auftrags- und Montageprozess umgesetzt (Abb. 12). Mittels einer durchgängigen, digitalen Prozesskette und einer computergesteuerten step by step Montage konnte nun auch dieser Arbeitsvorgang enorm beschleunigt werden.

Damit sorgt die neue Montagelinie für einen optimalen, effizienten Arbeitsprozess und verkürzt die Montagezeiten auf ein Minimum – bei gleichbleibendem, bekannt hohem Renner Qualität-Level.

- www.renner-pumpen.de

|

|

Abb. 12: Effiziente Abläufe sorgen für verkürzte Montagezeiten