Hochfeste Werkstoffe wie Nickelbasislegierungen werden für viele Industriebereiche immer wichtiger, insbesondere für die Luftfahrtindustrie. Die Vorzüge der Materialien liegen hauptsächlich in der Kombination von Eigenschaften wie hohe Festigkeit bei erhöhten Temperaturen, geringe Dichte, hohe chemische Beständigkeit und hohe Verschleißbeständigkeit. Die Materialien weisen aber auch einige Nachteile auf: Die Bearbeitung ist relativ schwierig und damit auch teuer, weil beispielsweise nur geringe Bearbeitungsgeschwindigkeiten bei geringen Standzeiten der Werkzeuge möglich sind. Die Gründe liegen im Wesentlichen in einer starken Wärmeentwicklung bei niedriger Wärmeabfuhr über das Werkzeug und das Werkstück, der hohen Festigkeit bei hohen Temperaturen und dem Entstehen von Vibrationen aufgrund der hohen Festigkeit bei der Bearbeitung. Diese Einschränkungen sind Anlass für Entwicklungen von Verfahren zur Bearbeitung dieser schwer zu bearbeitenden Materialien. Dazu wurden spezielle Schneidwerkstoffe mit angepassten Makro- und Mikrogeometrien (z. B. des Schneidwinkels) und neuen PVD-Hartstoffschichten kombiniert. Insbesondere Schichten auf Basis von Oxinitriden und Nanokompositen konnten für die Bearbeitung von Nickelbasislegierungen mit hoher Temperatur- und Oxidationsbeständigkeit mit guten Ergebnissen eingesetzt werden. Darüber hinaus zeigen diese Schichtsysteme eine hohe mechanische Festigkeit und Abriebbeständigkeit. Die neuen Werkzeuglösungen erlauben die Bearbeitung derartiger Legierungen (Inconel 718) mit erhöhter Schnittgeschwindigkeit (bis zu 150 m/min). Die Verbesserung der Bearbeitungstechniken, insbesondere im Hinblick auf die Entwicklungen neuer Schichtstrukturen und -zusammensetzungen in Verbindung mit Werkzeuggeometrien. erlauben eine deutlich effizientere Bearbeitung der schwer zu bearbeitenden Werkstoffe mit gleichzeitig besserer Prozessstabilität.

PVD Hard Coatings for Machining of High-Strength Materials

High-strength materials such as Nickel-based alloys have become an important material in many industries, especially in the aerospace industry. Advantages of the materials are mainly the combination of material properties such as high strength at elevated temperatures, a low density, high chemical resistance and high wear resistance. However these materials show essential disadvantages: The processing e. g. by machining is difficult and therefore very expensive, because only relatively low cutting speeds can be used and the tool life is low. The reasons for this are essentially high thermal stresses due to lower heat dissipation through the chip and the workpiece, the high material strength at high temperatures and the high strength which leads to vibrations or chatters. With consideration of these limitations innovative solutions of tool and technology have been developed for machining difficult-to-machine materials. The combination of specific cutting materials and tool macro- and micro-geometries (e. g. sharp cutting edge) with new PVD hard coatings can be used for high-performance machines. In particular oxynitride and nanocomposite coating layers proved successful when machining nickel-based alloys due to the high temperature and oxidation resistance. Furthermore the developed coating systems can be characterized by high mechanical strength and abrasion resistance. These solutions allow a reliable machining of the used material (Inconel 718) at increased cutting speed (up to 150 m/min). The enhancement of the machine technique, particularly with regard to the development of new coating structures and compositions in conjunction with tool macro and micro-geometries shows a possibility to increase the efficiency of milling of difficult-to-machine materials like nickel-based alloys with increased process stability and reduced chatter.

1 Einleitung

Hochfeste und schwer zu bearbeitende Werkstoffe, wie zum Beispiel Nickelbasislegierungen, gewinnen in vielen Industriezweigen, vor allem in der Luftfahrtindustrie, an Bedeutung. Die Gründe liegen vor allem in der Kombination von günstigen Eigenschaften wie hohe Festigkeit bei erhöhten Temperaturen, niedrige Dichte, hohe chemische Beständigkeit und hohe Verschleißfestigkeit. Allerdings steht diesen Vorteilen ein wesentlicher Nachteil gegenüber: Die Bearbeitung mittels spanender Methoden ist sehr schwierig und daher sehr teuer, da bei einer geringen Werkzeugstandzeit nur relativ geringe Schnittgeschwindigkeiten genutzt werden können.

Die Ursachen für die Probleme beim Bearbeiten von Titanwerkstoffen sind unter anderem hohe thermische Spannungen an den Schneidkanten infolge der geringen Wärmeableitung durch die Späne und das Werkstück, eine starke Neigung von Titan zur Legierungsbildung mit dem Material des Zerspanwerkzeugs, der geringe E-Modul, der zu starken Durchbiegungen und damit zu Schwingungen beziehungsweise zum Rattern führt, sowie die hohe Festigkeit des Materials bei hohen Temperaturen [1].

Zahlreiche neuere Forschungs- und Entwicklungsarbeiten widmen sich daher der Erarbeitung von Werkzeug- und Technologielösungen, mit denen eine signifikante Steigerung der Leistungsfähigkeit der Bearbeitungsprozesse zum Zerspanen von schwer zerspanbaren Materialien erreicht werden soll [2–6].

2 Zerspanung hochfester Werkstoffe

2.1 Zielsetzung

In Rahmen der Zusammenarbeit mit Werkzeug- und Maschinenherstellern sowie Anwendern von hochfesten Werkstoffen wurden Bearbeitungsprozesse zum Fräsen von Nickelbasislegierungen umfassend analysiert. Zielstellung war dabei vor allem die Verbesserung der Produktivität bei der Bearbeitung dieser Legierungen. Von Bedeutung waren insbesondere die Optimierung von Schneidstoff, Werkzeugmakro- und -mikrogeometrie sowie verschleißfeste Beschichtungssysteme. Diese Randbedingungen in Kombination mit einer optimierten Zerspanung haben ein großes Potenzial im Hinblick auf eine Hochleistungsbearbeitung von hochfesten Werkstoffen.

Ein weiteres Ziel war die Entwicklung von Strategien zur Verbesserung der Zerspanung der Nickelbasislegierungen zur Erhöhung der Prozesssicherheit. Je nach Prozesskräften und Temperaturen sowie dem Werkzeugverschleiß galt es, die Bearbeitungsparameter zu optimieren, um damit die Prozesseffizienz, zum Beispiel über eine Erhöhung der Schnittgeschwindigkeit, zu verbessern.

2.2 Vorgehensweise

Um die Ziele zu erreichen, wurden relevante Prozesse entlang der Prozesskette

Schneidstoff → Werkzeug → Mikrogeometrie → Beschichtung → Schichtnachbehandlung → Einsatz

analysiert (Abb. 1) und Lösungen für eine wirtschaftliche und prozessstabile Bearbeitung von Nickelbasislegierungen entwickelt. Von entscheidender Bedeutung waren dabei neben der Beurteilung des Einsatzverhaltens der Zerspanwerkzeuge der Schneidstoff, die Werkzeuggeometrie und insbesondere die Entwicklung von speziell auf die genannten Bearbeitungsaufgaben zugeschnittenen Hartstoffschichten.

Abb. 1: Prozesskette (Bildquelle: GFE)

Um den Bearbeitungsprozess zu charakterisieren, wurde eine Prozesssimulation genutzt. In Abhängigkeit von berechneten Prozessbedingungen wie Temperatur und Zerspankräfte wurden optimale Bearbeitungsstrategien und relevante Werkzeugmakro- und -mikrogeometrien ermittelt. Die Entwicklung von Hartstoffschichten erfolgte mittels PVD-Verfahren auf der Grundlage von vorhandenen Erfahrungen beziehungsweise im Ergebnis vorangegangener und laufender FuE-Projekte [7]. Relevante Schichteigenschaften waren vor allem die thermische und mechanische Stabilität, der Wärmeschutz des Substrats und eine sehr gute Schichthaftung. Die Beurteilung des Einsatzverhaltens erfolgte beim Fräsen von Inconel 718 mit beschichteten Hartmetall-Kugelkopffräsern an Versuchs- und Einsatzbauteilen.

2.3 Randbedingungen

Zur Beurteilung des Einsatzverhaltens mittels Simulation des Zerspanungsprozesses wurde die Software AdvantEdge (Third Wave Systems) genutzt. Diese Software ermöglicht es, Zerspanungsprozesse zu simulieren und die Spanformung bewerten zu können. Im Rahmen der Prozesssimulation wurden in Abhängigkeit der jeweiligen Randbedingungen (Werkzeuggeometrie, Prozessparameter) die auftretenden Kräfte und Temperaturen ermittelt. Auf der Grundlage der berechneten Werte erfolgte eine Optimierung der Werkzeugmakro- und -mikrogeometrie sowie der Prozessparameter im Hinblick auf eine Verringerung der Schnittkräfte und Temperaturen. Das erarbeitete Simulationsmodell sowie die genutzten Randbedingungen sind in Abbildung 2 aufgeführt.

Werkzeuggeometrie: Durchmesser 5,6 mm–8,5 mm, 4 Schneiden, Kantenradius 4 µm–8 µm, Spanwinkel 8°–12°, Freiwinkel 12°–15°, Werkstoff: Hartmetall; Zerspanung: Schnittgeschwindigkeit vc = 100 m/min–200 m/min, Zahnvorschub fz = 0,03 mm–0,08 mm, Eingriffstiefe ap = 1 mm–4 mm, Eingriffsbreite ae = 0,1 mm–0,3 mm, Werkstoff: Inconel 718

Abb. 2: Simulationsmodell und Randbedingungen der Simulation

Die Entwicklung von Hartstoffschichten wurde unter Einsatz des Arc-PVD-Verfahrens vergenommen. Um Schicht- und Oberflächeneigenschaften wie Haftung, Rauheit, Härte, Verschleißbeständigkeit sowie thermische Beständigkeit zu verbessern, erfolgte die Abscheidung angepasster Schichtstrukturen mit spezifischen Schichtzusammensetzungen.

Um die Haftung zu verbessern, wurde eine Kombination von mechanischer und chemischer Aktivierung mit einer intensiven Ionenstrahlbehandlung in einer speziellen Vorbehandlungsprozedur genutzt. Als Substratwerkstoffe wurden Hartmetalle mit einem Kobaltanteil von 12 % und einer Korngröße von etwa 0,5 µm verwendet.

Zum Einstellen eines definierten Schneidkantenradius, zur Reduzierung der Schichtrauheit nach der Beschichtung und zum Entfernen von prozessbedingten Droplets erfolgte auch eine entsprechende Werkzeugvor- beziehungsweise Schichtnachbehandlung. Abschließende Einsatztests mit den hergestellten Werkzeugen wurden beim Zerspanen der Nickelbasislegierung Inconel 718 durchgeführt. Genutzt wurde ein Bearbeitungszentrum vom Typ DMG 64V; die Kühlung der Werkzeuge erfolgte mit einer 5-prozentigen Emulsion.

3 Ergebnisse

3.1 Prozesssimulation

Unter Nutzung der vorgegebenen Randbedingungen der Simulation (Abb. 2) wurden Prozesstemperaturen und -kräfte bei der Zerspanung ermittelt. Die ersten Berechnungen ergaben, dass anstelle einer zeitaufwendigen 3D- die 2D-Simulation ausreichend ist, um hinreichend genaue Ergebnisse zu erhalten. Abbildung 3 zeigt exemplarisch die durch 2D-Simulation berechnete Kraft in x-Richtung während der Zerspanung bei Variation von Schnittgeschwindigkeit vc und Zahnvorschub fz. Es ist erkennbar, dass die Kraft in x-Richtung maßgeblich vom Zahnvorschub und nur in sehr geringem Maße von der Schnittgeschwindigkeit beeinflusst wird.

Abb. 3: Berechnete Kraft in x-Richtung bei Variation von vc (100, 150, 200 m/min) und fz (0,03, 0,04, 0,06 mm)

Abb. 4: Berechnete Prozesskenngrößen bei Variation von vc und fz: maximale Kräfte in x- und y-Richtung (a) und maximale Temperaturen (b)

In Abbildung 4 sind die berechneten Maximaltemperaturen und maximalen Kräfte in x- und y-Richtung für verschiedene Vorschubgeschwindigkeiten (vc = 100, 150, 200 m/min) und Zahnvorschübe (fz = 0,03, 0,04, 0,06 mm) dargestellt. Die Kräfte werden wesentlich durch den Zahnvorschub fz bestimmt: Je höher der Zahnvorschub ist, umso größer sind die resultierenden Kräfte. Es zeigte sich, dass unter den gegebenen Randbedingungen die Vorschubgeschwindigkeit vc keinen signifikanten Einfluss auf die Zerspankräfte hat. Die berechneten maximalen Temperaturen reduzieren sich gleichermaßen mit Reduzierung von vc und fz.

Aufbauend auf diesen Ergebnissen erfolgte die Festlegung von geeigneten Randbedingungen für die Einsatztests sowie für eine günstige Werkzeuggeometrie. Im Hinblick auf reduzierte Prozesskräfte und Prozesstemperaturen bei höheren Schnittgeschwindigkeiten wurden folgende Parameter festgelegt:

- Schnittgeschwindigkeit vc = 125 m/min

- Zahnvorschub fz = 0,06 mm

- Eingriffstiefe ap = 2 mm

- Eingriffsbreite ae = 0,3 mm

3.2 Schichtentwicklung

Für die Verbesserung der thermischen und mechanischen Stabilität der Schichten wurden auf Grundlage von vorhandenen Erfahrungen vor allem Schichten mit sauerstoffhaltigen Strukturen zur Verbesserung der thermischen Beständigkeit sowie von nanoskaligen Strukturen zur Erhöhung der mechanischen Stabilität eingesetzt. Diese Schichtsysteme zeichnen sich im Vergleich zu üblichen Hartstoffschichten wie TiN oder TiAlN durch hohe thermische Beständigkeit aus und sind für eine Hochleistungsbearbeitung von hochfesten Werkstoffen sehr gut geeignet [7].

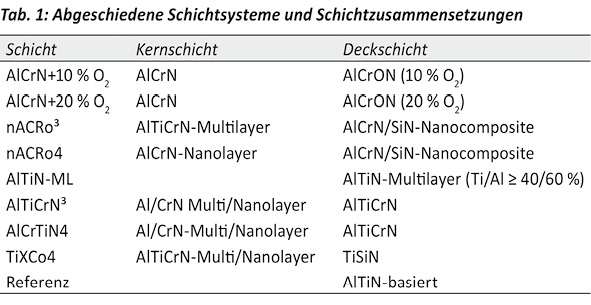

Für die Entwicklung von verschiedenen nanostrukturierten und sauerstoffhaltigen Schichtsystemen wurden verschiedene Varianten mit entsprechenden Parametern abgeschieden. Die erarbeiteten Schichtsysteme und die Schichtstruktur sind in Tabelle 1 aufgeführt. Abbildung 5 zeigt zur Verdeutlichung der Schichtstruktur Kalottenschliffe von ausgewählten Schichten auf Hartmetallen.

Abb. 5: Schichtstruktur (Kalottenschliff) ausgewählter Schichtsysteme; AlCrN + 10 % O2 (li.o.), nACRo³ (re.o.), AlTiCrN³ (li.u.) und TiXCo4 (re.u.)

Abb. 6: Eigenschaften der abgeschiedenen Schichten; Haftfestigkeit (a) und Härte (b)

Zur Härtemessung wurde ein Härtemessgerät Fischerscope H100V eingesetzt.

Die abgeschiedenen Schichten wurden ebenso hinsichtlich ihrer thermischen und mechanischen Eigenschaften charakterisiert. Abbildung 7a zeigt die mittels TDTR-Messungen (Time Domain Thermal Reflectance) ermittelte Wärmeleitfähigkeit von verschiedenen Schichtstrukturen.

Insbesondere sauerstoffhaltige (10 % O2) und AlCrN-basierte nanostrukturierte Systeme weisen eine extrem niedrige Wärmeleitfähigkeit auf und zeigen damit günstige Wärmedämmeigenschaften.

Auch in Bezug auf die Verschleißbeständigkeit weisen nanostrukturierte und sauerstoffhaltige Schichtsysteme im Vergleich zu üblichen Schichten gute Eigenschaften auf. Mittels Kalottenverschleißtest unter definierten Bedingungen (Schleifgeschwindigkeit 6 m/min, Schleifweg 12 m, Normalkraft 0,54 N) zeigen diese Schichten eine sehr geringe Verschleißrate (Abb. 7b). Hierbei weisen insbesondere nanostrukturierte Schichten (nACRo3, AlCrTiN4) die beste Verschleißbeständigkeit auf.

Abb. 7: Wärmeleitfähigkeit ausgewählter Schichtsysteme (a) sowie Verschleißrate der abgeschiedenen Schichtsysteme im Kalottenverschleiß (b)

3.3 Einsatztests

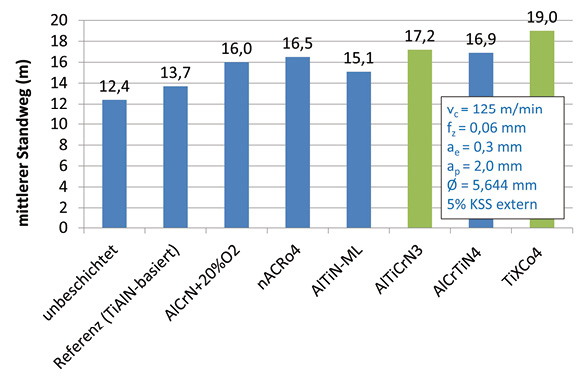

Für die Einsatztests wurden die entwickelten Schichten auf Schaftfräsern abgeschieden und mit den in der Simulation ermittelten Parametern (Abschnitt 3.1) der Werkstoff Inconel 718 zerspant. Abbildung 8 zeigt den mittleren Standweg der beschichteten Werkzeuge. Im Vergleich zu unbeschichteten Werkzeugen und Referenzbeschichtungen führen die entwickelten Schichten zu einem reduzierten Werkzeugverschleiß. Eine deutliche Verbesserung kann dabei durch nanolagige Schichtsysteme vom Typ AlTiCrN3 und TiXCo4 erreicht werden. Die Schichten wurden anschließend bei der Bearbeitung von Blisks, wie sie in der Luftfahrtindustrie eingesetzt werden, erfolgreich getestet.

Abb. 8: Standweg bei der Zerspanung von Inconel 718 mit unterschiedlich beschichteten Werkzeugen

4 Zusammenfassung

Die vorgestellten Ergebnisse zeigen, dass mithilfe der Prozesssimulation und unter Optimierung der gesamten Prozesskette beim Zerspanen (Substrat, Werkzeugmakro- und -mikrogeometrie, Beschichtung, Schichtnachbehandlung, Einsatzbedingungen) die Wirtschaftlichkeit bei der Zerspanung von hochfesten Werkstoffen, wie beispielsweise Nickelbasislegierungen, gesteigert werden kann.

Insbesondere nanoskalige Multilagensysteme auf Basis von Aluminium, Titan, Chrom und Stickstoff (Al-Ti-Cr-N) erweisen sich als sehr widerstandsfähig gegen die Belastungen beim Fräsen von Inconel 718.

Bei erhöhten Schnittgeschwindigkeiten von 125 m/min konnte die Werkzeugstandzeit um mehr als 40 % gegenüber Referenzwerkzeugen erhöht werden. Ebenso konnte die Einsatzfähigkeit der Schichtsysteme in der industriellen Anwendung nachgewiesen werden. Somit sind eine verbesserte Schichthaftung und eine höhere mechanische Stabilität der Schichtsysteme wesentliche Stellhebel für die weitere Erhöhung der Leistungsfähigkeit zur Bearbeitung von hochfesten Legierungen.

Literatur

[1] F. Barthelmä, H. Frank, S. Reich: Hartstoffschichten für Werkzeuge und Bauteile – Anwendungen und Innovationen; Spanende Fertigung; Prozesse, Innovationen, Werkstoffe, 6. Ausgabe, 2012, S. 210–221, Vulkan Verlag

[2] F. Klocke, D. Lung, M. Binder, M. Seimann: High speed machining of nickel-based alloys; International Journal of Mechatronics and Manufacturing Systems, Vol. 8, No. 1/2, 2015, S. 3–18

[3] K. Gerschwiler, M. Schiffler: Gewinde in Titan; FKM-Vorhaben No. 265, Issue 316/2012, Abschlussbericht, 2012

[4] E. Abele, B. Fröhlich: High Speed Milling of Titanium Alloys; Advances in Production Engineering & Management, Vol. 3, 2008, 3, S. 131–140

[5] F. Barthelmä, H. Frank: Cutting Lightweight Materials with Surface Modified Tools; in B. Denkena (ed.), New Production Technologies in Aerospace Industry; Lecture Notes in Production Engineering 2014, S. 83–89

[6] S. Pervaiza, A. Rashid, I. Deiab, M. Nicolescu: Influence of Tool Materials on Machinability of Titanium- and Nickel-Based Alloys: A Review; Materials and Manufacturing Processes, Volume 29, Issue 3, 2014, S. 219–252

[7] F. Barthelmä, H. Frank, M. Schiffler: Oxinitridische und nanoskalige PVD Hartstoffschichten erhöhen Leistung beim Titanfräsen; VDI-Z 156, 2014, Nr. 1/2, S. 54–57

Kontakt

- h.frank@gfe-net.de

- m.schiffler@gfe-net.de

DOI: 10.7395/2016/FrankH1