Zur Prüfung der Eigenschaften von Klebeverbindungen ist die Anfertigung von standardisierten Prüfkörpergeometrien notwendig sowie die Optimierung der Vorbehandlung und des Klebstoffs. Die Beurteilung der Eignung geht über die reine Erfassung der Festigkeit anhand des Zugversuchs hinaus. So muss auf jeden Fall das Bruchbild betrachtet werden, um den Ort des Versagens – Klebebereich oder Kunststoffzone in der Nähe der Verbindung – genau zu lokalisieren. Daraus kann das Vorliegen eines spröden Verhaltens des Klebstoffes ermittelt werden. In diesem Fall empfiehlt sich der Wechsel zu einem Klebstoff mit höherer Verformungsfähigkeit. Die Ergebnisse bieten die Grundlage zum Up-scaling auf Produktionsbedingungen.

Adhesive Bonding Processes for Polycarbonate Components Without Compromising Optical Properties

and with High Mechanical Strengths

In order to test the properties of adhesive bonding, it is necessary to create test pieces of standardised geometry while at the same time optimising pre-treatment and the choice of adhesive. The criterion for acceptance is based on a simple determination of tensile strength. As part of this, fractographic analysis is essential in order to determine the failure mode and whether failure has occurred at the polymer-adhesive interface or within the polymer itself, close to the adhesive layer. By such means, any possible brittleness of the adhesive can be determined. In such a case, use of an alternative adhesive with greater plasticity would suggest itself. Results of such tests are a basis for up-scaling of the process to production conditions.

Einleitung

Polycarbonat (PC) ist ein Kunststoff, der seit seiner Entwicklung im Jahre 1953 immer mehr an Bedeutung in der industriellen Fertigung und dem alltäglichen Gebrauch gewinnt. Schlagzähigkeit, Festigkeit, Steifigkeit sowie die optischen Eigenschaften (Transparenz) zeichnen ihn aus. Unter den Markennamen Makrolon® (Bayer-Gruppe, Deutschland) und Lexan® (SABIC, Saudi-Arabien) werden die Polycarbonate für vielfältige Einsatzmöglichkeiten vertrieben. Polycarbonate gehören zu den thermoplastischen Kunststoffen und lassen sich mit den dafür üblichen Verarbeitungsverfahren in beliebige Formen bringen. Durch Spritzgießen und Extrudieren können auch komplexe Formteile gefertigt werden. Typische Anwendungsgebiete für Polycarbonate sind CDs und DVDs, Optische Linsen und Kunststoffbrillengläser, Leuchtenabdeckungen und Streulichtscheiben bei Scheinwerfern. Schutzverglasungen, vandalismussichere Verglasungen oder Wintergartenverglasungen sind aufgrund der positiven Materialeigenschaften sehr weit verbreitet. In der Elektroindustrie werden Polycarbonate aufgrund ihrer isolierenden Eigenschaften im Gerätebau für die Gehäuse von verschiedensten Elektronikprodukten verwendet (Handys, Laptops, Kameras, etc.).

Im Gegensatz zu Acrylglas (PMMA) existiert jedoch kein etabliertes Klebeverfahren, welches eine sichere und optisch qualitativ hochwertige Verbindung zwischen PC-Bauteilen ermöglicht. Generell ist es möglich, Polycarbonatwerkstücke klebetechnisch miteinander zu fügen. Jedoch sind diese Verbindungen nur mit nichttransparentem PC möglich. Bei transparenten Verklebungen kommt es mit allen gängigen Verfahren und Klebstoffen zu einer Blasenbildung, Rissbildung oder Eintrübung des Werkstoffs (Abb. 1).

Abb. 1: Versuchsklebung von PC (rechtwinkliges Werkstück); es ist Blasenbildung, Eintrübung und keine optische Durchlässigkeit zu erkennen

Jede Blasenbildung oder Rissbildung hat neben den negativen optischen Eigenschaften selbstverständlich auch negative Einflüsse auf die Stabilität und Haltbarkeit der Verklebung selbst. Die Blasen und Risse sind Bruchstelleninitiatoren, welche bei mechanischen Belastungen zum Versagen der Klebung führen. Der abgebildete Klebversuch wurde mit einem käuflich erwerbbaren Standardklebstoff für Polycarbonat im Hause der Firma Schäfer Kunststofftechnik GmbH durchgeführt und zeigt den weltweit handelsüblichen Stand der Technik für lösemittelfreie Verklebungen hoher Festigkeit. Als Alternativen existieren ausschließlich in der Industrie umstrittene Lösemittelverklebungen, die primär aufgrund des Arbeitsschutzes nur bedingt einsetzbar sind.

Für viele Anwendungsbereiche werden jedoch Verbindungsverfahren benötigt, welche wesentlich hochwertigere Klebungen hervorbringen. Beispiele sind aus dem Bereich der Acrylglasverarbeitung (PMMA) gegeben (Abb. 2). Für diesen Werkstoff gibt es bereits seit Jahren weltweit etablierte Klebeverfahren, welche die notwendigen Eigenschaften erfüllen.

|

|

Abb. 2: Versuchsklebung von PMMA; links rechtwinkliges Werkstück: Die beiden Werkstücke sind perfekt miteinander verbunden. An der Gehrungsklebung ist ein idealer optischer Übergang zu erkennen, welcher die Transparenz des fertigen Musterstücks deutlich erkennen lässt (Quelle: Schäfer Kunststofftechnik GmbH); rechts Beispielanwendung mit Acrylglas (PMMA): die blau getönte Haube dient der Sicherheit und Qualitätskontrolle an der Maschine

Im Rahmen des durchgeführten ZIM-Forschungsprojekts sollte ein Klebstoff sowie ein dem Klebstoff angepasstes Aushärte- und Fertigungsverfahren für Polycarbonatwerkstücke mit optisch einwandfreien Eigenschaften und mechanisch hoher Belastbarkeit entwickelt werden.

Definition der Anforderungen

Für das optisch einwandfreie Kleben von PMMA wird aktuell ein Lösungsmittelklebstoff eingesetzt. Dieser ist in der Lage, die relativ rauen Schnittflächen der Gehrung aus der Fertigung an den zu klebenden Bauteilen anzulösen und damit eine transparente Oberfläche nach dem Kleben zu ermöglichen. Dieses Ziel sollte im Rahmen des Projekts auch mit anderen Klebstoffen erreicht werden, um eine aufwändige Vorbereitung der Schnittflächen zu reduzieren oder gar zu vermeiden. Allerdings zeigten erste Vorversuche, dass dies ohne Lösungsmittelzusatz im Klebstoff nicht zu erreichen ist. Daher wurde innerhalb des Projektkonsortiums beschlossen, die Nachteile der Oberflächenvorbereitung zugunsten der Mitarbeitergesundheit in Kauf zu nehmen. Daher wurden im Folgenden nur lösungsmittelfreie Klebstoffe ausgewählt und die Gehrungsflächen entsprechend den Anforderungen auf optische Klarheit hergestellt (polieren).

In einem ersten Schritt wurden die für den Klebstoff notwendigen Eigenschaften hinsichtlich der späteren Anwendung definiert. Neben den mechanischen Anforderungen muss der Klebstoff transparent sein und darf im Einsatz nicht vergilben.

Hinsichtlich des Aushärteszenarios wurde eine UV-Aushärtung priorisiert. Dazu muss der Photoinitiator im Klebstoff auf eine Wellenlänge eingestellt sein, welche beim Durchleuchten des Polycarbonats eine möglichst hohe Transmission ermöglicht. Die unendliche Topfzeit des UV-Klebstoffs ermöglicht damit eine nahezu zeitunabhängige Positionierung und Zeitdauer des Klebstoffauftrags bei den zum Teil sehr großen Bauteilen. Der Klebstoff muss jedoch wieder aufgrund der Transparenz der Bauteile im Bereich der Klebfugen UV-Licht-stabilisiert sein. Hinsichtlich der Alterung ist eine Beständigkeit gegen Feuchtigkeit und Flüssigkeiten mit unterschiedlichen pH-Werten gefordert.

Probekörpergeometrie

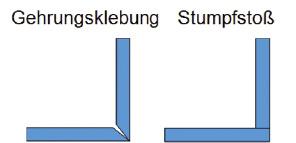

Im Einsatz werden die Klebfugen auf Gehrung geklebt. Dabei wird bei beiden zu fügenden Bauteilen ein Gehrungswinkel von 89,5° eingestellt. Damit beträgt die Öffnung nach dem Fügen 1°. An den Seiten von Bauteilen wiederum wird eine Stumpfklebung notwendig sein. Bei der Prüfung dieser Probekörpergeometrien (Abb. 2, 3) Gehrungs- und Stumpfklebung werden die im Einsatz auf die Klebungen einwirkenden Schälbelastungen simuliert. Daneben hat diese Geometrie den Vorteil, dass die Applikation (Viskosität) und Aushärtung des Klebstoffs im Fügespalt original an den Prüfteilen überprüft werden können.

Abb. 3: Probekörpergeometrie Gehrungsklebung und Stumpfstoß

Neben den bauteilnahen Prüfkörpern wurden Zugscherprüfkörper nach DIN EN 1465 eingesetzt, um die Zugscherfestigkeiten der eingesetzten Klebstoffe sowie die Einflüsse von Oberflächenvorbehandlungen und Medienbeständigkeit zu ermitteln.

Herstellung der Probekörper

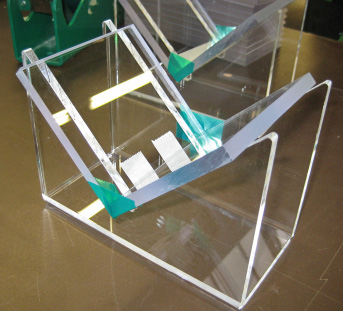

Die Herstellung der Probekörper in Gehrungsklebung zeigt Abbildung 4. Zu diesem Zweck wurde aus Kunststoff eine Vorrichtung angefertigt, die beim Einlegen der beiden Bauteile einen Winkel von 45° realisiert. Um die richtige Viskosität des Klebstoffs zu ermitteln, wurden zu Beginn der Versuche Testflüssigkeiten mit unterschiedlichen Viskositäten auf deren Einfließverhalten in den Klebspalt überprüft. Voraussetzung war nach dem Einfließen, dass auch eine ausreichende Standfestigkeit in der Klebfuge ohne Herauslaufen aus dem Gehrungsspalt vorliegt. Nach diesen Ergebnissen und den zu Beginn dieser Ausführungen beschriebenen Anforderungen wurde vom Projektpartner Byla GmbH ein entsprechendes Klebstoffsystem entwickelt.

|

|

Abb. 4: Probekörperherstellung; a) Vorrichtung zum Ausrichten der Bauteile (Gehrungsklebung), b) Klebstoffauftrag, c) Aushärtung mittels UV-Lampe

Die Kanten der Versuchsbauteile wurden vor dem Klebstoffauftrag abgeklebt, um ein Herauslaufen des Klebstoffs an den Seiten zu verhindern. Nach dem Klebstoffauftrag aus einer Spritze heraus in die Klebfuge wurde der Klebstoff ausgehärtet.

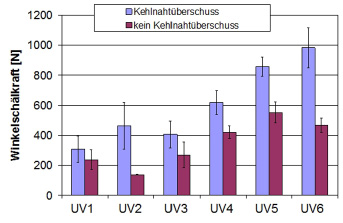

In Vorversuchen zeigte sich, dass eine sorgfältige Probenpräparation maßgeblich für den Erhalt von aussagekräftigen Ergebnissen ist. Bei Einfüllen einer zu großen Klebstoffmenge wird die Klebfläche in unbekanntem Maße vergrößert und es wird eine größere Kraft zum Schälen der Bauteile benötigt. Durch das Einfüllen einer korrekten Klebstoffmenge, die den Klebspalt komplett füllt, aber nicht überfüllt, wird diese zusätzliche Flankenhaftung vermieden (Abb. 5 und 6).

Abb. 5: Darstellung: Kehlnahtüberschuss

Abb. 6: Ergebnisse der Winkelschälprüfung mit und ohne Kehlnahtüberschus

Festigkeits- und Beständigkeitsprüfungen

In einem ersten Schritt wurden Zugscherproben nach DIN EN 1465 geklebt und geprüft (Abb. 7). Im Vergleich zu dem zu entwickelnden Klebstoff wurden kommerziell erhältliche Systeme geprüft. Dabei zeigte sich im ungealterten Zustand bei dem Klebstoff UV 1 bei, im Vergleich zu den anderen Systemen, relativ geringen Kräften ein Materialversagen (Bruch des PC-Prüfkörpers). Die Probekörper mit den Referenz-Klebstoffen zeigten bei gleichen oder höheren Kräften ein substratnahes Grenzschichtversagen. Bei weiterer Betrachtung der Bruchflächen kann dieses Phänomen durch ein sehr steifes Verhalten des Klebstoffs UV 1 erklärt werden. Durch die dezentrale Krafteinleitung und die Längung der Fügeteile bei der Prüfung resultiert die in Abbildung 8 und 9 gezeigte charakteristische Spannungsverteilung. Je steifer der Klebstoff, desto größere Spannungsüberhöhungen bilden sich an den Rändern der Fügestelle aus, die zu einem Bruch der Fügeteile führen. Daraufhin erfolgte eine Weiterentwicklung des Klebstoffs UV 1 mit einer Flexibilisierung des Klebstoffs.

Abb. 7: Ergebnisse Zugscherprüfung (MF: Materialbruch, SCF: substratnahes Grenzschichtversagen, AF: adhäsives Versagen)

Abb. 8: Spannungsverteilung bei einer verformungsarmen (a) und einer elastisch-plastischen (b) Klebschicht(Habenicht)

Abb. 9: Bruchstelle

Im Einsatz werden die geklebten Bauteile zum Beispiel als Spritzwasserschutz in Reinigungsanlagen verwendet. Zudem werden die Bauteile selbst mit Reinigungsmitteln gereinigt. Demzufolge erscheint eine Beständigkeitsprüfung unter Einfluss von Feuchtigkeit bei leicht erhöhten Temperaturen sinnvoll. Daher wurden die Proben nach dem Kleben in zwei Flüssigkeiten bei 50 °C über einen Zeitraum von 14 Tagen eingelagert und nach einer Rücktrocknungszeit von drei Tagen bei 40 °C im Umluftofen geprüft.

Die Immersionslagerung erfolgte in:

- Wasser für Injektionszwecke (steril, pyrogenfrei, hypotonisch)

- Demineralisiertes Wasser mit Zugabe eines Anti-Algenmittels (c = 0,015 mL/L)

Abbildung 10 zeigt die Ergebnisse der Zugscherprüfungen der Weiterentwicklungen des Klebstoffs UV 1 nach Wischreinigung der Oberflächen mit Isopropanol im ungealterten Zustand sowie nach den beiden Wasserlagerungen. Die Ergebnisse und die Versagensbilder zeigen eine signifikante Verbesserung des Festigkeits- und Verformungsverhaltens. Für die weiteren Versuche wurde UV 5 aufgrund des etwas positiveren Verformungsverhaltens nach Immersionstest ausgewählt (vorrangig Kohäsionsversagen nach Alterung).

Abb. 10: Ergebnisse Festigkeitsprüfung ungealtert und nach Beständigkeitsprüfung (MF: Materialbruch, AF: adhäsives Versagen, CF: Kohäsionsversagen)

Danach erfolgte eine Übertragung der Ergebnisse auf bauteilnahe Prüfkörper. Dazu wurden zum einen Gehrungsklebungen mit Kantenabmaßen 100 mm x 100 mm hergestellt. Dabei konnte die UV-Lampe wie in Abbildung 4 dargestellt, mittig über der Klebstelle platziert werden. Beim weiteren Scaling-Up in Richtung der Abmaße der Realbauteile ist dies jedoch nicht mehr möglich. Zudem ist die maßhaltige Herstellung der Gehrungen aufwändiger.

Um das Scaling-Up (Bauteillänge 500 mm) zu realisieren, wurden beim Projektpartner Schäfer Kunststofftechnik GmbH vorhandene Klebvorrichtungen (Einstellwinkel 90°) verwendet. Der Klebstoff wurde über einen Zeit-Druck-Dosierer aufgetragen. Für die kontinuierliche Aushärtung der Klebfuge wurde die UV-Lampe auf einen Schlitten mit Elektromotor befestigt. Durch diesen Motor ist eine gleichmäßige Bewegung des Schlittens über die Klebfuge und damit eine gleichmäßige Aushärtung gewährleistet (Abb. 11).

Abbildung 12 zeigt die Vorgehensweise zum Aufkleben der Deckel an den beiden Seiten durch Stumpfklebungen. Dazu wird die Platte mit Abstandshaltern aufgelegt, angeheftet und dann die Klebfuge mit Klebstoff gefüllt und ausgehärtet.

Bei weiterem Scaling-up in größere Dimensionen (Kantenlänge = 1000 mm) waren die Kanten nur schwer zu präparieren. Bei der Politur der Gehrungsschnitte zur Realisierung einer transparenten Fuge kommt es zu einer Ausrundung der Fugen. Damit ist kein korrekter Gehrungsschnitt mehr möglich und der Klebstoff dringt durch die Fuge wieder nach außen.

Zusammenfassung

Im Projekt konnte gezeigt werden, dass der Einsatz von bauteilnahen Prüfkörpern notwendig ist, um die Belastungen im Einsatz abzubilden. Dies betrifft insbesondere die Applikation und Aushärtung der Klebstoffe. Parallele Prüfungen mit standardisierten Probekörpergeometrien zur Optimierung von Klebstoffen und Vorbehandlungen sind jedoch ebenso wichtig. Um die Eignung der Klebstoffe beurteilen zu können, dürfen nicht nur die Festigkeitswerte allein berücksichtigt werden. Eine Betrachtung der Bruchbilder ist wichtig und führt teilweise zu einer verfeinerten Interpretation der Ergebnisse. Dies konnte in diesem Projekt beim Fügeteilbruch bei Klebstoff UV 1 gezeigt werden.

In der Regel reicht die Erreichung des Materialbruchs, um das Maximum aus einem Klebstoff herauszuholen. Verhält sich dieser jedoch, wie im gezeigten Fall, sehr spröde, ist mit Klebstoffen mit höherer Verformungsfähigkeit eine höhere Festigkeit zu erreichen. Daher gilt: Die Beachtung der Verformungseigenschaften ist unabdingbar.

Das am Ende des Projekts durchgeführte Scaling-Up der Probekörper in Richtung der Größe der Realbauteile zeigte weitere Einflussparameter auf, welche mit kleinen Laborproben nicht detektiert werden können.

Danksagung

Die Ergebnisse sind dem Projekt Entwicklung eines Klebeverfahrens zur Verbindung von Polycarbonatwerkstücken mit optisch einwandfreien Eigenschaften und mechanisch hoher Belastbarkeit entnommen. Dank gilt dem Bundesministerium für Wirtschaft und Technologie (BMWi) und dem Projektträger AiF Projekt GmbH für die finanzielle Förderung sowie den Projektpartnern Schäfer Kunststofftechnik GmbH und Byla GmbH für die tatkräftige Unterstützung.

DOI: 10.7395/2015/Wagner3